做好设备保养很重要

大家可还记得2014年高雄发生李长荣化工气爆案,相关石化业者指出该案:『从已揭露的资讯显示,疑似此次高雄气爆祸首的荣化丙烯输送管,从启用后就没有定期维修保养,更长达23年的使用却无落实日常查管作业,这些恐怕就是此次高雄气爆的主因』(注一)。只因公司设备管理便宜形式,平常没有落实做好日常设备查检与保养,造成如此重大伤害,死者何其无辜,因此落实设备保养是很重要的。此外随着互联网+经济与工业4.0自动化蓬勃发展,整个社会商业与生产活动已经愈来愈依赖网路设备与自动化设备,每当即时新闻发布XX电信厂商发生4G网路设备当机,其影响所及不仅广大区域的消费者无法通话,所有仰赖网路之日常生活运作瞬间停摆回到原始时代,造成大众极大不便与抱怨。所以可见只要任一生产或运输环节之机器设备故障,则将造成整个生产瘫痪,因此在未来企业经营活动中维持设备稳定与可靠,做好设备保养很重要。

TPM自主保养

国内企业为能做好设备保养与维修,进而达到强化企业体质,提升经营绩效的目标,纷纷引进全面生产保养制度(Total Productive Maintenance,简称TPM)来达成。TPM活动:即是以5S为基础,透过自主保养、计画保养、设备初期管理、个别改善、教育训练、品质保养、间接部门效率化、安全与卫生等八大支柱来展开改善活动,进而达到强化企业体质,提升经营绩效的目标,其中TPM自主保养是整个TPM管理活动中之基石。TPM自主保养强调每一个现场人员能以「自己的设备,由自己保养」为目的,致力于进行自己设备之日常检查、润滑给油、简易零件更换、修理、异常的提早发现,做好设备保养,让已经劣化设备逐渐恢复到设备原来应有状态,最终期望公司能做好设备自主管理,避免李长荣化工气爆案等憾事发生以及奠定良好网路与自动化设备管理基础。

TPM自主保养活动常见问题

TPM自主保养活动通常遵循以下7个步骤来进行(注二):

1. 初期清扫(清扫点检)

2. 发生源、困难处所的对策

3. 暂定基準书的订定

4. 总点检

5. 自主点检

6. 标準化

7. 彻底自主管理

但当公司依序导入TPM自主保养七大活动后,试问是否还常常发生以下种种混乱情形:

1. 导入TPM或自主保养活动后,有许多人说很忙,但不知忙什幺?

2. TPM自主保养是否有明确规划好操作与设备部门职责与工作事项?

3. 针对设备一级、二级保养分工,大家都清楚了吗?而身为主管的你每天又应注意那些事?是否落实查核?

4. 设备部门人员仍以设备保养、维修是专业技能,虽其工作负荷大、人力吃紧,却仍拒绝让现场人员做简单机台保养?

5. 期望减少设备非计画性停机时间(例如:设备突发故障)、降低因设备不稳定导致品质不良等,但是……仍一直没下文?是人员能力不够、工作观念、态度不佳?

6. 推行TPM自主保养好像问题很多,但又不明确了解出了那些问题?问题是否有被要求改善与跟催、查核?

7. 问题改善后,是否有被落实维持管理或是不断再发?

以上这些问题仅是TPM自主保养活动展开不顺畅之冰山一角,本文省思此些问题,认为其根本原因在于『公司虽依照TPM自主保养七大步骤积极展开活动,但尚未能真正掌握到成功关键做法,因此造成活动展开常滞碍难行、事倍功半与整体效果不彰』。

TPM自主保养实施成功关键

若要避免上述问题发生,本文认为其成功关键就是要『落实设备日常管理』。何谓日常管理:是企业内部管理最基础的环节,唯有各部门维持有效正常运作的日常管理才能确保企业之管理水準。简单的说就是部门中之每一成员都能明确知道并落实执行自己的职务任务,这些职务任务需能反映特定管理项目与指标,让主管与执行人员能够评估该职务任务的执行成效,分析差异原因执行改善,并将改善成果实施标準化,确保管理水準之持续进步(注三)。

而TPM设备自主保养活动如何落实设备日常管理,其主要作业进一步说明如下:

1.明确TPM自主保养推展活动中之任务与执掌分工

2.设备日常保养标準制订与执行

3.强化操作人员TPM自主保养能力

4.设备异常复原与改善

5.设备日常保养维持管理

一、明确TPM自主保养推展活动中之任务与执掌分工

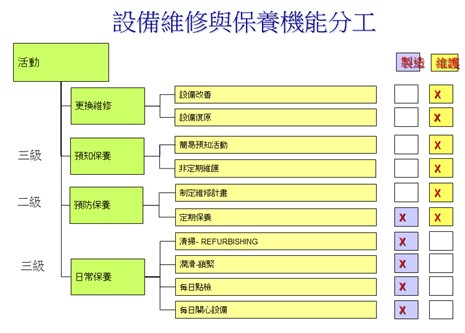

推行TPM自主保养活动要成功,首先就必须透过TPM事务局来明确自主保养推动组织与活动目标设定,并成立示範圈、选定示範设备实行小集团自主保养活动展开。透过从示範设备来检讨自主保养的方法与示範职务上需要做何种程度,在自己的职位上率先做出示範,如此在横向展开时才会有很高的说服力。示範圈实施各级设备保养中製造与维修部门保养、维修机能主要分工如下图(注四)所示:

二、设备日常保养标準制订与执行

设备日常保养管理须靠作业标準(条件基準)与标準作业来落实。以机器设备检查作业为例:为能测定设备劣化状态,对设备进行日常、定期检查,及早发现设备异常现象。公司常于新购设备完成设备验收后,由设备保养人员参照厂商之作业说明书,来制订机器设备检查作业标準与标準作业(注五)。

1. 机器设备检查作业标準(条件基準):检查部位、检查项目、劣化判定标準、检查方法、异常处理方法(係指更换、整修、保养等)、週期。

2. 机器设备检查标準作业:依照机器设备检查作业标準内容的检查部位、项目,结合检查时间、检查者、检查方法、异常处理方式与审核程序,使用机器点检表依照基準规定落实机器点检。

三、强化操作人员保养能力

自主保养就是指每一个现场人员以「自己的设备,由自己保养」为目的,致力于进行自己设备之日常检查、润滑给油、简易零件更换、修理、异常的提早发现、精度的检查…等,主要就是训练操作人员除製造产品的能力外,透过TPM自主保养阶段活动的推行,进一步具备以下八个能力(注四):

1. 设备基本整备保养技能

2. 正确操作能力

3. 查觉异常能力(设备劣化状态测量与目视管理能力)

4. 处理异常能力(迅速、正确)、复原能力

5. 要因分析能力

6. 条件设定能力(量化判定)

7. 复原、改善能力(易遵守、易执行)

8. 维持管理能力(习惯化)

四、设备异常复原与改善

当设备发生异常、故障停机时,很多工厂为使生产不中断,常常会马上进行修复、更换损坏的零件,做局部性复原,较少针对设备相关零部件、材料的老化状况做整体详细调查,以致会有头痛医头、脚痛医脚,但真正原因却常不去深究,导致设备异常一再发生,设备劣化状况每况愈下,因此TPM自主保养体制中要求所有人员应具备问题解决能力,并透过示範设备小集团展开设备复原与改善活动。

以下为常见五类设备异常问题(注六):

1. 基本条件不完善:採取任何复原与改善对策前,首要彻底做好清扫、给油润滑、强化锁固三个设备保养基本条件。

2. 技能欠缺:强化操作与设备人员保养能力,其中最重要的能力是问题解决能力。

3. 不遵守使用条件:设备日常保养管理须靠作业标準(条件基準)与标準作业来落实。例如:若没遵守使用条件来设计、製造、建设与验收,在转交给现场生产、工务保养部门后,就会常发生生产线『短暂停机』,通常短暂停机问题解决难度高,此将造成日常保养作业上很大困扰。

4. 设备劣化不良:首要也是先彻底做好清扫、给油润滑、强化锁固三个设备保养基本条件,若设备同样异常一再发生,则就需进行设备改善或重新改造消灭劣化根本原因。

5. 设备原本设计不良:回归生产使用条件,改善原先设备设计上弱点。

五、设备日常保养维持管理

设备保养维持管理能力(即习惯化),即经由设备日常保养方式的改变,来改变操作员与设备维修人员的行为,进而改变现场,以此成果,让现场人员充满自信,并建立起「改善是永无止尽」的想法和意识,才能不断地进行设备自主管理CAPD循环改善(注六)。

1. C(Check,检查):依据设备各级日常保养点检基準,透过目视化管理与查检表为主,来进行设备日常点检、现况调查,找出设备劣化与缺陷真正问题与发生源、困难部位。

2. A(Active,行动):针对设备劣化与缺陷真正问题进行复原与改善。

3. P(Plan,计画):依据现况重新修订、编制日常保养点检基準与标準作业。

4. D(Do,执行):日常保养基準的实施。清扫、给油润滑、强化锁固是设备保养的三个基本条件要先彻底落实。

结论

综上所述,TPM自主保养成功关键就是要『落实设备日常管理』,换句话说,就是以日常管理为主体,TPM自主管理工具与手法为用,结合公司(TPM事务局)的方针、目标,来自订出合适的小组(TPM重覆小集团)活动目标和强化操作人员保养八项能力,进而落实与CAPD维持管理循环,如此才能确保TPM自主保养活动的成功!!

参考文章

注一 联合晚报\徐睦钧\2014.08.05

注二 『全面生产保全技术手册』\中国生产力中心

注三 『现场管理实务手册』\中国生产力中心

注四 『TPM自主保养概论』讲义\王培楠

注五 『设备管理』讲义\王捷宽

注六 『TPM自主保养七阶段』\中卫发展中心