追求工业4.0已经成为世界各国产业发展不可或缺的政策,无论是美国所提出先进製造AMP(Advance Manufacture Plan)强调开发及投资先进製造技术,藉以缩短订单交期、降低成本、提高品质等措施,吸引製造业返回美国又能具备持续生存与发展;还是日本提出产业重振计画,积极发展3D列印製造技术,以及原来就有深厚基础的机器人,朝向智慧激起人致力开发五年期计画,期望在本次工业革命不落人后;韩国主张製造业创新3.0,要让製造业普遍迈向智慧化工厂,并积极扩散到市场品牌强化推动,积极发展以IT与软体为基盘,建构企业及产业整合之创新流程,推动3D列印相关技术人才培育,巩固产业未来发展根基;中国提倡2025中国智造,推动数位化、网路化、智慧化,强化基础材料、零组件、製造工艺和等技术基础,推行绿色製造善用有限资源;国际经济大国无论产业政策是否明确提出主张,但第四次工业革面已经全面展开,看似机械生产、自働化、IT、网路、…等技术竞争,其实是经营管理与产品设计加工技术融合的工业战争,除了要强化国际竞争优势,更要解决开发中国家劳动人力高龄化,劳动力不足的问题,国内製造业外劳在85年到95年间曾经停滞10年,之后每年增加人数约1~2万人,2008年外劳人数只有36.5万人,隔年因金融海啸外劳人数不增反减;但自2011年起就急速增加,2014年一年就暴增6万人,2015年更增加3.6万人,为往年2~3倍以上,劳动部2015年外劳总人数统计总人数58万7,940人,较2014年55.1万人增加3.6万人,虽较前1年增幅缩小但近2年就一举增加10万名外劳,外劳人数急速增加;以此速度2016年上半年就可能突破60万人,其中投入製造业约38万人站国内製造业劳工11.1%,缺工数约7.5万人合计国内製造业依赖外劳比率达13.5%~20%(外劳愿意投入工时较国内高50%);近年来随着东南亚各国经济积极发展,外劳返国较业绩会条件提升,未来国内劳工缺口将持续扩大,将威胁我国产业与经济发展关键。

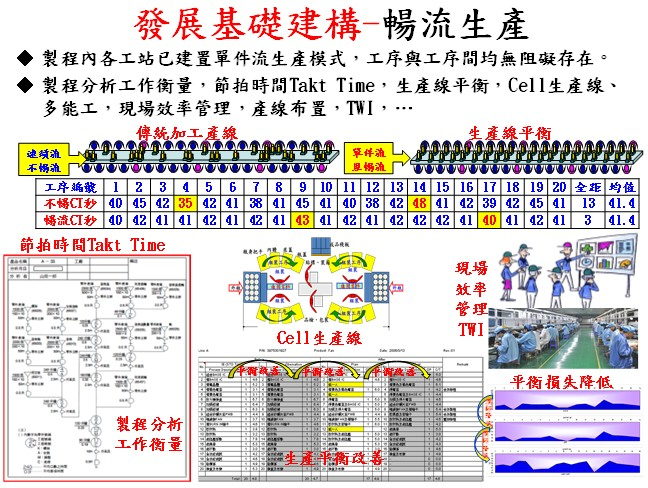

我国产业务必从重视劳动年附加价值提升着手,解决劳动人力不足先要把依靠劳力转换为脑力,千万别以为把产品生产变成机器设备取代劳力就可以解决,产业发展已经从生产导向迈向市场消费者导向,产品必须要符合客户需求才能销售,与其把生产产品设法行销不如掌握消费者需求后再生产;全面竞争市场要能满足大量客製化,就必须要建构一个快速的生产体系,从客户需求确认到出货至客户手上越快越好,要克服多元化个性化需求又要做到低缺货率与库存,唯有儘速导入精益生产思维,打破以往大量经济规模生产方式;精益生产三阶段(发展基础建构、客製生产服务及卓越创新价值)五步骤(稳定、畅流、同步化、拉式生产及智能产销);本次针对畅流生产进行说明与分享个人看法,其意义即产品製程内各工站已建置单件流生产,工序与工序间均无阻碍存在,是透过製程分析、工作衡量、节拍时间Takt Time、生产线平衡、Cell生产线、多能工、TWI( Training Within Industry for Supervisors)、现场效率管理、生产线布置、…等管理手法建构,首先务必要从各种产品製程依据工序进行操作程序分析,所有产品根据各製程操作程序建立标準,每项操作工序以工作衡量手法设定标準作业工时,再从产品P-Q(Product Quantity Analysis)或P-MH(Product Man Hour)分析归类订出不同生产模式,初期先把产品分成大量与少量多样生产,为让企业能因应未来市场趋势及培育大量客製化生产能力,建议考虑从大量生产及小量生产模式规划,以产品订单量及生产工时计算Takt Time,例如产品订单生产量各为A订单1,920件B订单为96件时,C订单为284件时,产品生产总工时为5分/件每天上班8小时,A订单Takt Time为1,920件×5分/件÷480分/人天=20人,B订单Takt Time为96件×5分/件÷480分/人天=1人,B订单Takt Time为284件×5分/件÷480分/人天=3人,为降低生产转款换线造成无效工时损失,生产作业人力安排完全採取最适当的配置,并追求最高的生产线平衡,所谓畅流生产就是要将製成内每一个工序重新规划组合,让每一个工作站操作时间趋于一致,若以大量生产线整体工作站全距必须要越接近零越好,当工序组合无法克服时就要再从瓶颈工作展的操作方法改善,辅以治夹具或运用机器辅助设备降低瓶颈工站负荷;但以精益生产要彻底建立高弹性生产,应从传统流水输送线平衡转换成Cell生产模式,必须培育每位操作人员成为多能工,依据产品个製程工序及工时採取单人完成为理想,彻底克服分工及线造成平衡损失;未来多工序生产不是完全依赖人员操作记忆,而是有相关配套措施如操作规範,从原来书面资料转换成数位播放以影音同步教导,物料透过标準作业规範顺序建立储位,就像以往培训一位普通操作员做电子PCB插件工作,她们不必认识电子零件,仍然可以很熟练的依规範有效率的完成正确工作,当订单小时可以1个人完成一个製程工作,如果订单量稍大些时可以2个或以上完成生产,以人工为主的生产就以多个Cell同时完成一张订单,如果设备仪器较昂贵时可以採用多人共用设备仪器前后轮流使用设备生产。

畅流生产让所有产品製程能够高度弹性投入,并在最短时间内完成该製程的生产,精益生产所追求的有价值工时比率Value Rate(有价值时间÷生产停留时间×100%)达到最高,如果能以100%效率生产时有价值时间等于标準工时,只要能达到畅流生产,生产停留时间也趋近标準工时,所有半成品都在动态不会在製程间有任何停滞,製造业要追求浪费务必要以此理想作为挑战,才能实现单件流(One Piece Flow)理想,畅流生产推动应先从观念与模式着手,实际技术要把从人员的培训纳入,现场主管要先建立现场管理的能力,秉除以往凭个人工作经验安排工作,必须要以科学化管理方法以量化统计分析,针对失产现场进行各种方式成效评估,再针对遇到的问题透过团队一起研究改善对策,找出最佳的分工模式让平衡损失降至最低,建立Cell生产模式完全杜绝平衡损失,培育操作人员成为多能工;如不先进行浪费盲目导入自动化设备,却是把原来浪费的操作投入自动化设备,造成企业双重浪费不符合精益生产原则,务必要将各製程工序都能达到零浪费,再进一步思考操作标準化,并配合产品结构设计适合自动化DFA(Design for Automation)生产条件,成为生产机械化、自働化必要基础。

参考资料

●主计处:我国104年~106年7月劳动人口统计分析表。

●行政院科技会报办公室提供参考资料,行政院新闻传播处整理撰述。

●罗志杰、宋晁宇、郑顺仁撰写,中国生产理中心出版精益生产推动手册:创造弹性、速度与创新的生产系统,2013/01/01出版。