一、6标準差品质的水準要求

「6标準差」以专案改善的方式,藉着DMAIC的5大步骤,将重心放在消除错误和节省成本上,使企业生产和产品品质服务的流程更有效益,而且希望一直做好与做对。「6标準差」的DMAIC(界定、衡量、分析、改善、管制)已经是企业耳熟能详的作业流程与品质共通语言:

D(Define)订定专案目标:找出迫切的改善主题与方案。

M(Measure)衡量顾客需求:顾客声音转换成公司关键品质特性。

A(Analyze)分析功能要求:针对关键品质特性规划分析设计要点与步骤。

I(Improve)确认根因及最佳化:确认关键性的少数得到最佳化。

C(Control)管制计划:确认管制能力、实施管制计划且以管制系统锁定。

企业导入务实的「6标準差」品质改善工具,以DMAIC为实施基础,透过全公司的员工参与,当然;这需要公司高阶管理者的全力支持,企业内成熟的管理经验与沟通协调,更是成就六标準差最不可或缺的要素。「6标準差」将被视为企业进入品质管理变革的一大步。

二、DOE在6标準差I Phase ( Improve 改善阶段)中的运用

6标準差严格的要求产品品质需要达到3.4ppm ( 指每百万个产品中只有3.4个不良品),这是目前世界级品质水準的要求。6标準差涵盖品质管理系统的运作、人员的教育训练、改善专案的实施等。在6标準差改善模式中,採取 DMAIC 的步骤,取得突破性方法,对既有的产品或製程进行改善。DOE在6标準差的DMAIC 步骤 (定义Define – 测量Measure – 分析Analyze –改善 Improve – 管制Control )在I Phase 改善阶段上占有极重要的地位。此阶段实施DOE的全因子数或部分因子数的实验,可以藉由统计软体分析,理解交互作用的效应,以这实验分析的结果,识别实验中最重要或最关键的因子。

6标準差的改善阶段(Improve),首先从製程的参数设计开始逐项的展开,DOE主要的目的,表现在既有的设备之下,以最经济、最有效的方法取得最多有用的数据,然后进一步透过统计的分析,建构出一个受到由外部而来的变异。实验后取得影响最小的製程参数条件,以这种稳健的设计方式,提升製造生产技术,以符合6标準差生产目标3.4ppm不良率和最佳化的生产条件组合。

三、DOE参数设计能使6标準差改善成果显着

降低成本与提升产品高品质的最直接与最有效的方法,就是DOE实验设计计划法。以往;我们常常利用固有的技术、经验与参考的技术文献,来决定製程参数条件与最佳的组合水準。很久以前,大家都是这样做,现在讲求数据与实作良率,以效果的显着来作为衡量的参考依据。有了DOE,可以大幅的提高设计的高安定性与高可靠度的产品。改善阶段实施DOE对于设计研发、技术工程、製造生产与品质工程等领域,利用这项利器可以使製程或技术人员,创造出具有低成本优势,且具有高品质水準的产品,大幅提升产品良率等效益。

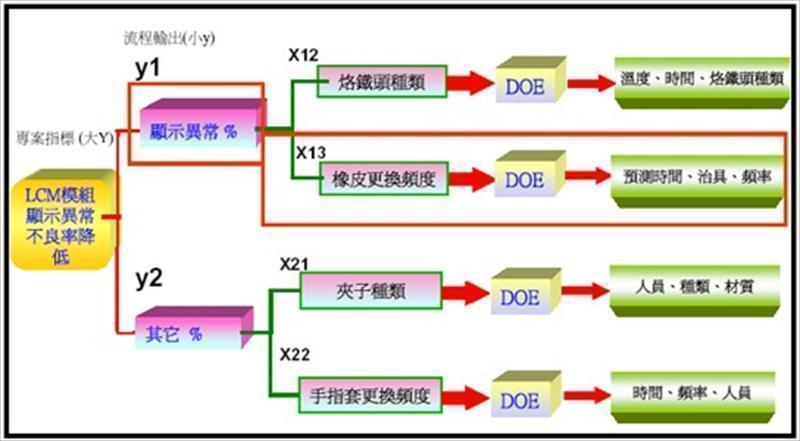

DOE 取得最佳化输出变数的研究架构图,如【图示一】

.jpg)

注:参考白赐清 编着,(2006年),工业实验计划法,中华民国品质学会发行。林松茂整理

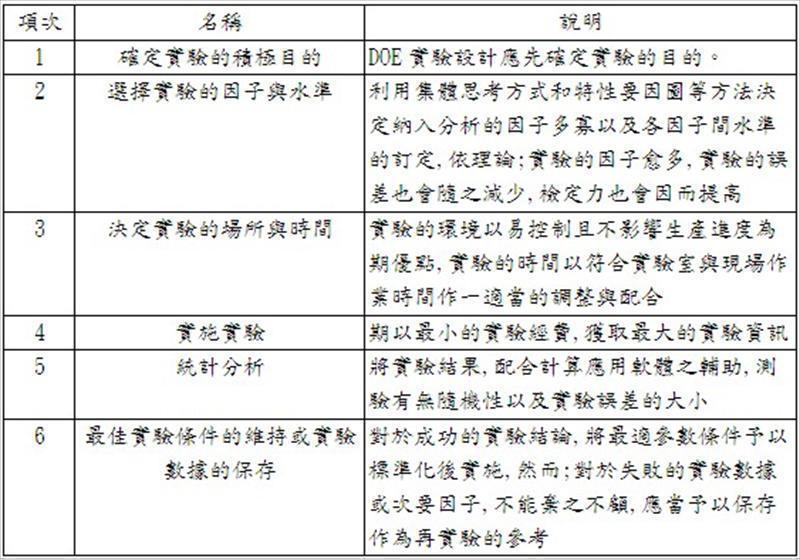

四、DOE的实施通则

(一)DOE的实施通则 可以採取如下【表一】简单的通则方式:

【表一】

.jpg)

注:参考美商IEG-Ideation 6标準差顾问辅导公司黑带BB教材(2008)。

(二)DOE的窍门

DOE是一种资料统计分析与实验设计的技术,对输入的变数与自变数间反应的演变,予以科学的验证,让实验结果具有高度的準确性及95%以上高水準的可信赖信心。DOE必须收集事物所需的资料,以科学的方法将数据和资料予以整理分析,获得合理的设计实验值。而技术工程或研发设计人员,如何将DOE结果应用在製程或产品设计上,以提升良率与製程準确性,是目前技术工程人员与企业所要关心和积极努力去实现的。

在生产製造某一定期间中,针对製程能力作一个实验设计DOE,可以获得一个实验结果的预测值,作为品质水準的预测方法,这种方法是从过去的历史资料中找出有用的趋势或规律性,利用观察到的这些趋势和规律式求得一个数学经验性模式,此预测值对製程与技术工程人员而言,是非常有帮助的,有助于管理者长期的目标订定与规划,提供长期作业的决策性与提升製程良率绩效等的基础。DOE的实施窍门如【表二】:

【表二】

.jpg)

注:参考美商IEG-Ideation 6标準差顾问辅导公司黑带BB教材(2008)。

(三)DOE运用Minitab统计工具

有云「工欲善其事、必先利其器」6标準差工具是对既有产品或製造进行改善,6标準差改善专案可以在短时间内获得快速的成效,其关键就在于使用科学的方法,充分的运用统计软体将DOE变得更简单,同时也能快速地获得决策的依据。坊间与企业目前最常使用在6标準差活动中的软体当称Minitab,且Minitab 是对DOE统计分析的利器,而统计分析技术也是成就6标準差3.4ppm 不良发生数的一个重要关键方法。

(四)统计分析结果参考

以LCM液晶显示模组之显示异常,不良率降低改善专案案例参考如下:

判断显着的因子或交互作用项:

yi:显示异常

xi:导电橡皮更换频度

数状图展开如【图示2】

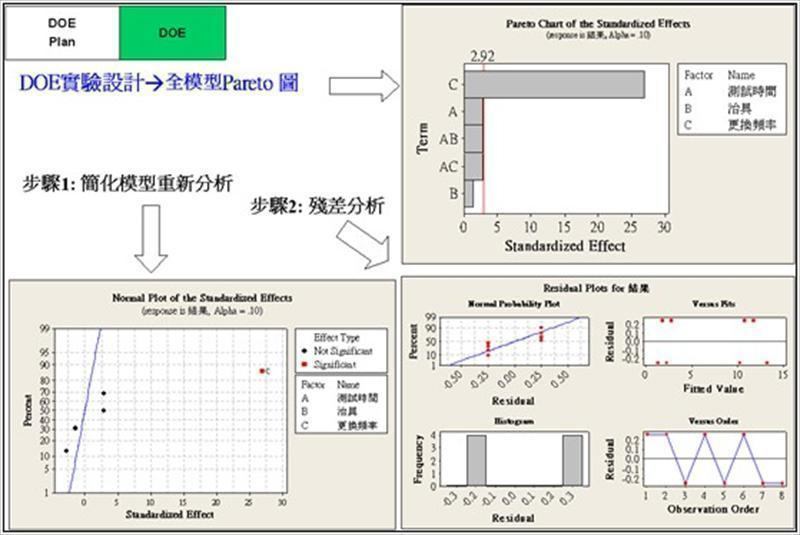

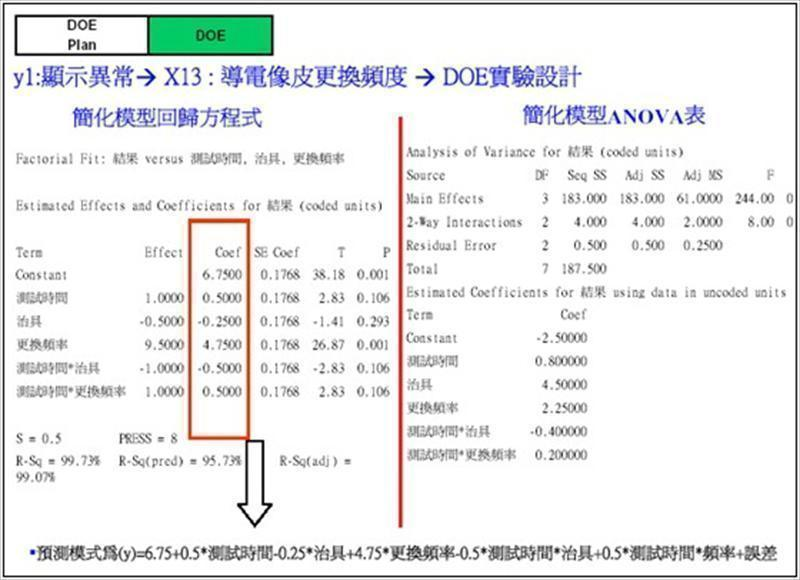

Minitab 统计分析的图表参考如【图示3】~【图示4】

【图示3】

进行DOE实验设计全模型Pareto 图 简化模型与残差分析结果

【图示4】

♦预测模式为(y)=6.75+0.5*测试时间-0.25*治具+4.75*更换频率-0.5*测试时间*治具+0.5*测试时间*频率+误差 。

注: 配合统计应用软体Minitab 之辅助,得知的某一实验分析统计图示参考,不代表Minitab 软体与其在台代理公司的範例参考。

五、DOE的实验设计结果将影响到现在与未来的製程能力

製程的参数实验是非常重要的一项统计学工具,技术工程人员为了进行完整的实验规划和实验后数据的分析,就必须要了解影响实验输入的变数f(x) 如採购的原物料或零组件特性和製程参数等。考虑重要的因子,但也不能捨弃次要的原因因子,以全盘的周详考虑,暂时抛弃自己的坚持,审视还有哪些原因未被纳入而遗漏思考到,收集製程内所有的可能变异因素与变项,实验后因子的平方和 (Sum of Square) 要达到总体平方和的80%左右,才能找到关键的影响因子。以实验设计方法了解製程参数的变项与因子的关键性,由实验设计的结果求得一个适合于製程生产的方式和预测模式,可以验证内部因素(如设备与产品品质特性)与外部因素(原物料或零组件特性),并且也可以得知重要製程参数对这些内部与外部因素的影响。DOE的实验设计方式让我们得知不同的自变数,对不同结果应变数的影响,得到最佳的製程参数 Y= f ( x),并且透过试作(Pilot run)可以预测製程能力。所以;实验设计DOE的精神是将收集到的资料,由不同的实验与转换方向,将可得到不同的自变项,而由不同的结果将影响到现在与未来的製程能力。

(一) 实验设计DOE专案实施步骤说明

注: 参考白赐清 编着,(2006年),工业实验计划法,中华民国品质学会发行。 林松茂整理

(二)案例参考

某家高科技专业液晶显示器LCD与液晶显示模组LCM製造厂,公司近年来导入6标準差活动,由高阶经营领导者『盟主』课程,接续培训高阶管理者『黑带BB』种子教练,接续培训流程的『绿带GB』人员,公司内部的品质共通语言为『6标準差』的工具语言。在LCD玻璃切割製程的DOE实验设计,有一位技术工程的课长,利用自己认为重要的因子进行DOE实验设计,实验的结果发现并不如自己的预期,期望能发现重要的因子。如此;这位课长不断的进行多次试作与因子重新配置分析,有发现几项不同的因子,但是实验结果还是无法达到预期的目标。最后;公司的资深黑带BB种子教练与外部辅导的顾问师,针对这个案例,进行诊断与访谈,配合计算应用软体Minitab 之辅助,以ANOVA 分析既有的实验数据,实验后因子的平方和 (Sum of Square)相对于误差的平方和都很小(没有达到总体平方和的80%以上),很显然的重要的因子没有详细考虑到,经由资深黑带BB种子教练与外部辅导的顾问师的建议,这位课长抛除固有的思考模式,不再坚持他所认为非常重要的实验因子,转而换了几个被他认为次要的原因(因子)当作实验的因子,再经过几次的实验试作后,终于找到关键的影响因子,而且实验后因子的平方和 (Sum of Square) 达到总体平方和的80%以上。这个案例分享,让我们得知不要遗漏所有可能的重要因素,大胆假设、合理求证。实验设计的精神教导我们不能捨弃次要的原因因子,以全盘的周详考虑,暂时抛弃自己的坚持,而实验的目的在以实验后取得影响最小的製程参数条件,达到稳健的设计方式,提升製造生产技术。

上述DOE实验精神,以科学方法与一个团队的合作方式,共同达到6标準差 3.4ppm 期望的高品质水準。

(三)藉实验设计推行达到6标準差水準要求

採取以目标、计划、执行与有效性的确认方式如下【表三】16点说明:

【表三】

注: 参考林李旺,(2006年),科建CQE实验设计教材,科建管理顾问公司发行。 林松茂整理

六、结论

製程参数以DOE部份因子实验为基础,配合计算应用软体Minitab 之辅助计算,得到可供正确判断参考之研究数据与图形,对参数设计具有非常重大的参考价值。藉实验设计的推行,分析实验数据,确认重要效应,找出最佳化的製程参数,提升产品设计品质与良率,达到6标準差3.4ppm水準要求-减少误差、减少工时与增进顾客满意度。

【参考书籍】

[1] 白赐清,2006,工业实验计划法,中华民国品质学会,台北。

[2] 林李旺,2006,科建CQE实验设计教材,科建管理顾问公司发行,桃园。

[3] Thomas Pyzdek着,2002,六标準差应用手册,科建管理顾问股份有限公司发行,桃园。

[4] 张杰,2008, 6标準差黑带BB教材,美商IEG-Ideation 6标準差顾问辅导公司,台北。

[5] 王丕承,2003,实践6标準差的技术,中国生产力中心出版,台北。