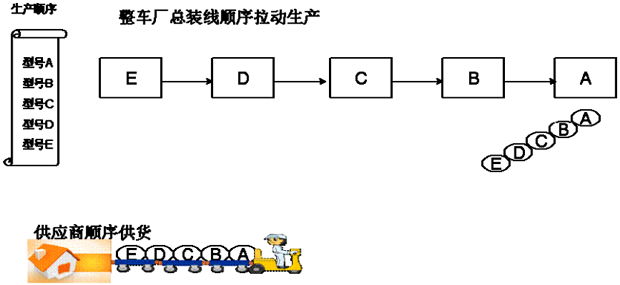

前面讲过,顺序拉动有几种表现形式:顺序生产、顺序供料、顺序出货等。我们现在重点讨论一下供应商的顺序供料。

顺序供料属于拉动式供应的一种。拉动式供应就是,总装线要什么部件,供应单位就送什么部件,当然实际送货时是按一定的频次送货。

如果有些零部件价值较高,体积较大,再加上总装线对其保质期有一定的要求,总装线一般不存放原料库存,运送来的物料直接按顺序上线,只在总装线旁有些排队缓冲,这就是顺序供应。

为了满足高要求的顺序供应,一些供应单位不惜通过设置一定的成品库存来应对整车厂的要求,也就是采取“批量生产,顺序供货”的模式。这种模式在一定程度上缓解了供应单位的“难堪”,但却积蓄着较高的浪费和风险。这意味着总装线把浪费和风险转移到了供应单位那里。

面对总装线的多品种、小批量的生产发展趋势,供应单位“批量生产,顺序供货”的模式,无论是从柔性供应角度,还是从供应链成本角度,都已变得越来越步履艰难。

有些部件已不可能通过靠成品库存的方式来满足总装厂的要求,必须做到“顺序生产,顺序供货”。“顺序生产,顺序供货”这种模式要求将供应单位的零部件生产体系“耦合”到总装线的整车生产体系中,从而使脆弱的“顺序生产,顺序供货”得到实现。

我们以为总装线配套的发动机为例来说明如何进行顺序生产、顺序供货。

发动机属于体积较大、价值较高的大型零部件,所以,适宜(或者说应该)采用顺序供应方式。

发动机厂如何实现顺序生产、顺序供货呢?

第一方面,发动机装配线采用流线化布局,便于进行连续顺序生产

发动机装配线长度从几十米到一两百米不等,一般以“U型”或“O型”为主,连续流动,顺序生产。

第二方面,发动机装配线及时获取装配信息

整车厂从涂装工序向总装工序的顺序调整过程中,总装顺序得以确定,总装顺序计划得以生成。发动机装配线迅速获取由总装顺序计划推算出来的本厂发动机供应计划。

发动机厂接到供应计划后,管理信息系统实时自动地创建发动机顺序装配作业指令。

第三方面,生产现场按装配作业单进行顺序装配作业

在发动机组装现场,根据装配作业指令和物料清单,可视化的装配作业单被生成,并打印出来,以指导装配工人的发动机装配操作。

发动机装配现场严格安装顺序计划进行发动机成品装配和最终检验,并且过程中的在制品库存进行严格控制,采用顺序拉动生产方式,基本上是没有在制品库存。所以装配周期不是很长。

为了保证发动机装配与汽车总装之间的顺序拉动和同步上线,发动机装配的节拍最好与汽车总装的节拍相匹配。

由于发动机组装线较长,要通过工序平衡、输送装置同步化等方式保证上下游各工序节拍一致、同步生产。

第四方面,发动机组装与部分发动机零部件之间采用顺序拉动供应方式

顺序拉动不仅可以用于发动机组装生产线的内部顺序生产,而且还可以部分应用于与发动机核心零部件(活塞、缸盖等)之间的顺序拉动供应。

整车厂把顺序计划直接传递给发动机总装线,但并不直接传递给顺序拉动的发动机零部件生产线,不是因为技术障碍或信任障碍,而是因为发动机总装配线的装配顺序由于质量、设备等原因可能不完全与汽车整车装配顺序完全一致(但送货时的物料上线顺序要与总装顺序一致,所以存在从发动机装配顺序到供货顺序的回调问题。比如:汽车整车装配顺序是:1、2、3、4、5;发动机生产装配顺序偶尔可能是:1、3、2、4、5;发动机上总装线顺序要调回到:1、2、3、4、5),所以,发动机零部件的生产顺序(偶尔是:1、3、2、4、5)要与发动机总装配顺序保持一致而不是与整车总装顺序保持一致。这样才能最大限度地减少发动机组装厂的在制品库存。

那么,如何让发动机零部件生产与发动机最后组装的顺序保持一致呢?可以采用电子看板等方式进行实时信息传递,让零部件生产工序及时了解供应需求。

那么,如何实时获取发动机的总装顺序呢?可以采用人工录入、ID扫描等。在丰田的一些发动机厂,还采用另一种方式:图像拍摄、规格传递、显示器显示方式。

在发动机机体按顺序在向装配线上移动时,摄像头拍摄出相应的规格。在相应的发动机零部件生产岗位的显示器上就会显示出图像,告诉需要同步生产或供应什么规格的零部件。

为了能够顺利进行顺序拉动,发动机的几个关键零部件总成(活塞、缸盖)等的组装线就在发动机组装线旁边,与其垂直,便于同步直接上线。

而且,活塞组装线、缸盖组装线的节拍与发动机组装线的节拍一致。

对于发动机装载而言,只有小部分零部件是采用同步顺序拉动补货的,大部分零部件采用后补充式拉动生产方式。

第五方面,发动机组装与大部分零部件之间采用后补充拉动方式进行补货

发动机缸体机加工无法与发动机组装同步生产,但却采用同步上线模式,所以,缸体需要有一定的库存作为缓冲。缸体输送线采用后补充拉动方式拉动缸体库存超市补料,实现缸体的顺序同步上线。

发动机组装过程中,需要不少外购件,这些外购一般都是采用后补充拉动方式。通过实物看板或电子看板拉动零部件供应商的物料供应。