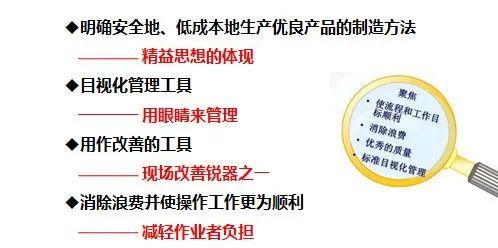

标准作业的定义:将作业人员、作业顺序、工序设备的布置、物流过程等做最适当的组合,以达到生产目标而设立的作业方法。它是以人的动作为中心、以没有浪费的操作顺序实现低成本高质量产品的作业方式。它是管理生产现场的依据,也是改善现场的基础。

标准作业的目的:作业方法的规则明确化-为完成物品的做法及管理的根本、应考虑质、量、成本、安全来决定工作的方法改进的道具:A: 没有标准(没有正常、异常区分的地方) 改进则无法实施B: 寻找MUDA、MURI、MURA 以进行优化

标准作业 实现的路径是什么呢?

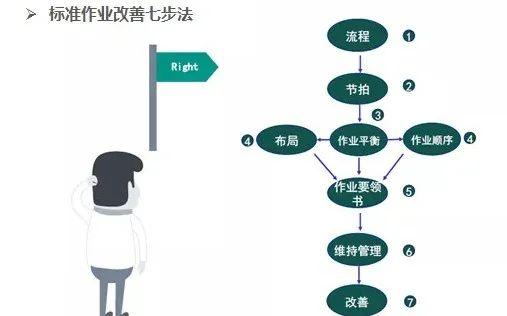

要实现“标准作业”必须对现场进行改善,于是就有了标准作业改善七步法,它共有流程→节拍→作业平衡→布局和作业顺序→作业要领书→维持管理→持续改善7个步骤,组成了SDCA(维持)和PDCA(改善)两种管理的套路。

Step 1 .

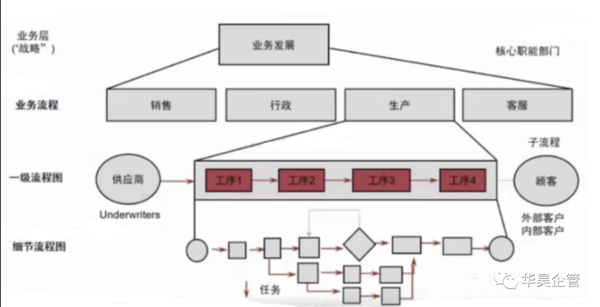

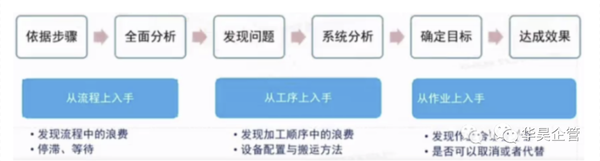

了解流程

我们想要对生产线进行改善,首先是需要了解流程,我们通过绘制流程图熟悉流程,通过时间观测显示流程步骤间的关系、识别流程中增值与非增值步骤,从中找出改善机会从而引导下一步改善,建立现时作业时间CT(完成一个循环的时间)和设定每天/班时间内的流程能力(工序能力表)。在这个阶段将会用到一个精益工具SIPOC即流程范围界定工具。

Step 2 .

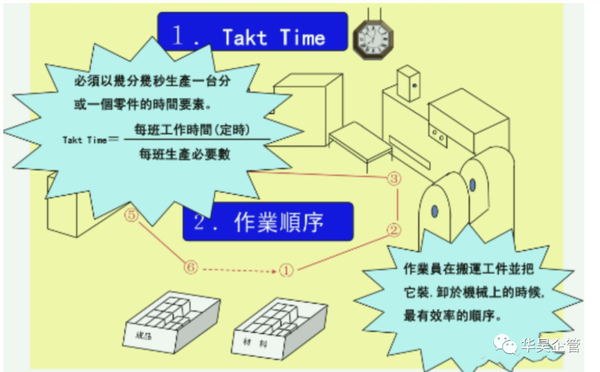

计算节拍时间

节拍是标准作业三要素之一,表示制造一个产品需要多少时间的标准速度.所谓节拍时间是指以可以贩卖的速度生产,以防止制造过多。也就是说,不可以太早(产生库存)或者太迟(发生欠品)。就是实行配合可贩卖的速度,让前后工程同期化,以防止不良库存及欠品的制造方法。

Step 3 .

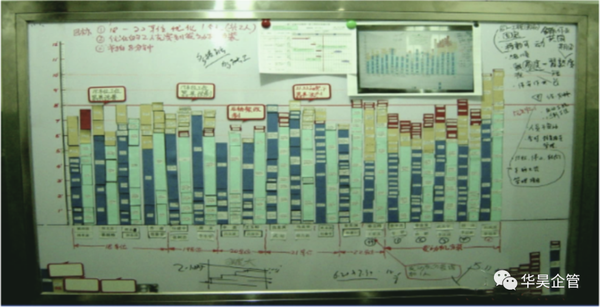

作业平衡

我们根据时间观测的现时流程制作山积表,用科学的方法通过数据显示当前生产线流程中存在的浪费(Muda)和不平衡(Mura),通过TT随时调节我们的资源,做最合理的安排,以达到节省成本和提升效率的目的。

Step 4 .

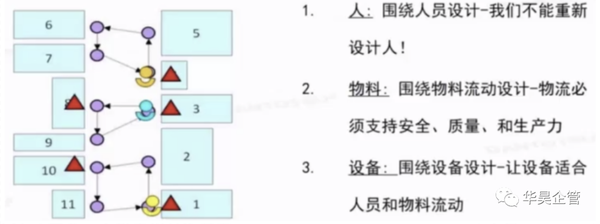

布局和作业顺序

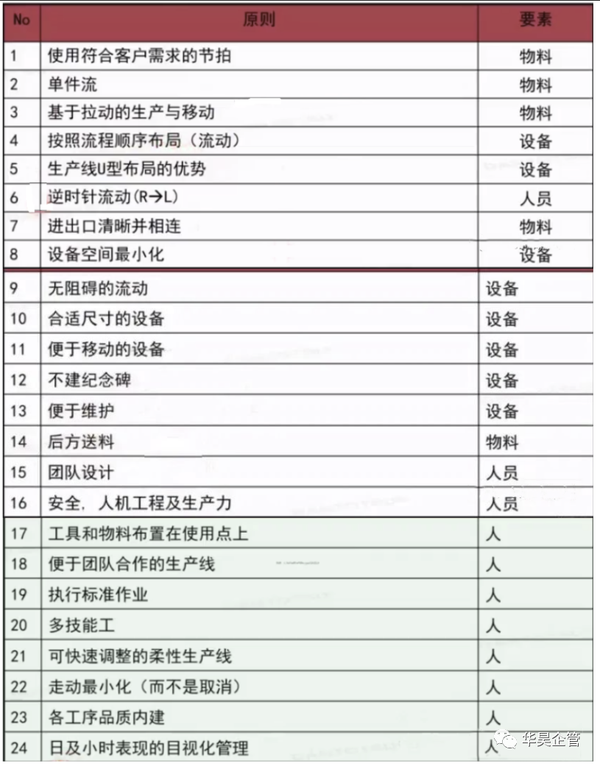

我们在进行作业平衡时会制定新的流程,这些新的流程想要在生产线上得以实现很有可能需要对布局和作业顺序进行调整,通过标准作业组合表对人机料做最适当的组合。

精益生产咨询公司 首选华昊企管

Step 5 .

标准作业要领书

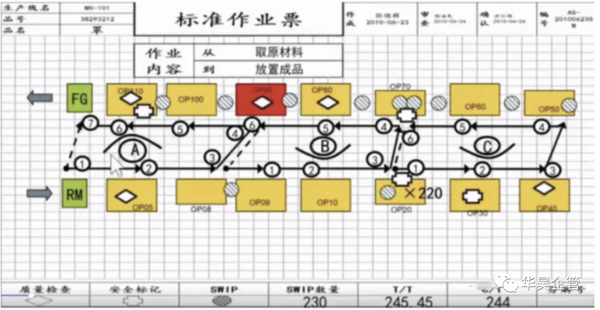

当对布局图和作业序列达成一致后,我们需要制作标准作业票和作业指导书(SOP)。标准作业票是将一条生产线作业人员、作业顺序、工序设备的布置、物流过程等做最适当的组合后显示在文件中,作为标准能帮助我们合理的安排资源开展工作,是效率和质量的保证。SOP是对每个工序内的作业方法、步骤、标准和要点做详细的规范,两者相辅相成。

Step 6 .

维持管理

我们通过前5步的改善制定了新的标准,若要想让这些新的标准在生产线得以运行,必须进行维持管理,否则就会倒退失去改善的意义。其中最好的办法就是检查指导,这也是主管的标准作业的一部分。当大家都适应了新的标准,养成习惯。我们的维持管理就可以结束。

Step 7 .

持续改善

改善无止境,持续不停歇。经过SDCA和PDCA的双轮驱动,我们的生产线效率会越来越高,质量越来越好。