统计过程控制SPC,作为一个非常经典的控制方法,在质量界享誉百年。但在中国的许多企业应用过程中,由于对SPC的理解不足,使用不当,根本没有发挥它的价值。我们将之前发布过的一篇有关SPC的文章再次拿出来分享给大家。文章有点长,但一定要仔细读完。

五大手册太有名了。有名到不知道它们,都不好意思说自己是在汽车行业混的。虽说不是强制性要求,可并不妨碍各大主机厂对它们的推崇,进行影响着整个汽车行业。

今天直接先拿涉及到很多统计学、比较烧脑子的SPC开刀!

不过,名气大了,就显得有些“高冷”,很多朋友在学习五大手册的时候总觉得有些高深难懂。咱们今天就对它们“下手”吧。

“下手”之前,我们还是来认识一下它们。毕竟,江湖中人讲究不杀无名之辈,而何况,这一个个都是响当当的人物。

它们分别是:

- APQP 产品质量先期策划

- FMEA 潜在失效模式及后果分析

- MSA 测量系统分析

- SPC 统计过程控制

- PPAP 生产件批准程序

这些“人物”,光从名字看就知道不好相处,还一下子来了五个。在分头击破之前,我们先来看看它们之间的关系。 都说汽车结构复杂,涉及到的零件多。其实,先不说整车,单车上的某些零件就复杂得让人崩溃。

罗马不是一天建成的,相信对于汽车上复杂的零部件也是!

既然很复杂,不是一天就能搞定的。那么,在长长的开发(建造)过程中,总不能就像小学生写寒假作业一样,前面时间猛玩,猛high,最后两天不睡觉狂写吧!

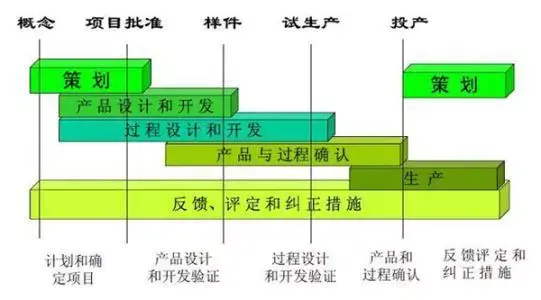

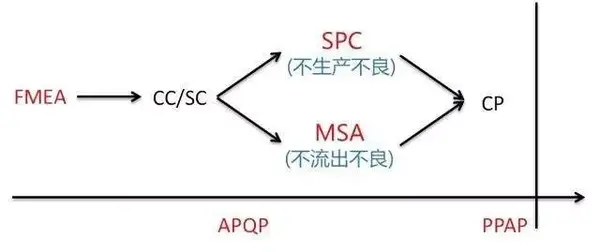

我们是不是得安排个小计划?这个小计划就是传说中的APQP——产品质量先期策划。

对于复杂的事物,我们很难把精力放在复杂事物的所有方面,这时候,抓“重点”就显得很有必要,而FMEA正是告诉我们哪些是重点(严重度、发生度、探测度),以及打算怎么更好地去控制重点(建议措施)。

重点抓出来了,怎么让这个重点(比如某特性)不出纰漏是我们接下来要考虑的问题。

SPC的目的很简单,就是看生产过程容不容易出纰漏,尽量少的生产出不良品。

而MSA的关注点则在“眼睛”,去看检验的“眼睛”是否够雪亮,能不能将生产出的不良品发现出来。

就这样,有计划(APQP)、有重点(FMEA)、生产出不合格品少(SPC)、生产出不合格品也能发现(MSA)的过程,是我们想到的过程,如果都能达到,那就同意开足马力干吧(PPAP)。

关系理清楚了,该对 SPC 动手了!

1

SPC的概念

广义的SPC包括传统的7大质量工具(the magnificent seven):

1.Histogram 柱状图

2. Check sheet 检查表

3. Pareto chart 柏拉图

4. Cause-and-effect diagram 鱼骨图

5. Process flow diagram 过程流程图

6. Scatter diagram 散点图

7. Control chart 控制图

狭义SPC指的就是就是我们常说的控制图 Control Chart,一种对生产过程的关键质量特性值进行测定、记录、评估并监测过程是否处于控制状态的一种图形方法。

控制图除了众所周知的休姆哈特控制图(shewhart control chart)外,其实还有多种其他控制图,如累积和控制图CUSUM(cumulative sum control chart),指数加权移动平均控制图EWMA(Exponentially Weighted Moving-Average control chart)等。本系列推文的重点是比较常用的休姆哈特控制图,SPC 7大工具中的其他部分,后续会有文章介绍。

这里有必要补充一点:

当我们说到“质量工具”,往往更多地关注了工具的技术层面,而忽略了运用工具的“环境”。这种片面的认知常常导致工具应用的低效。虽然上面提到的7大质量工具是SPC的重要部分,但不能说SPC就是这7大工具,因为SPC还需要一个“持续改善,领导支持”的环境。

如果一个企业没有追求持续改善的文化环境,也没有最高管理层对这种文化环境的追求,那么SPC就不能发挥其威力,这时候SPC就不是真正的SPC了。我想"橘生淮南则为橘,橘生淮北则为枳"大概也就是这个道理。

2

SPC的发展及应用历史

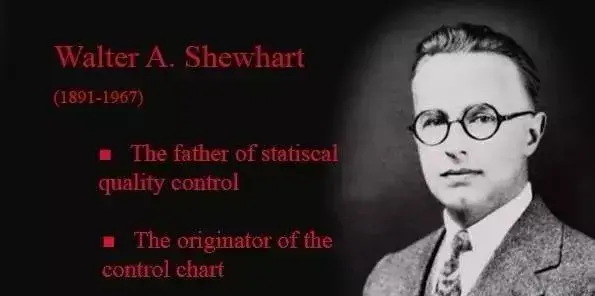

最早的控制图是由美国贝尔电话实验室的休姆哈特博士在1924年提出的P图-P Chart,后来此类控制图都被叫做休姆哈特控制图。从休姆哈特的P图算起,SPC理论从创立到今天已接近百年。

SPC理论创立之初,恰逢美国大萧条时期,该理论当时理论无人问津。后来二次世界大战时,SPC理论在帮助美国军方提升武器质量方面大显身手,于是战后开始风行全世界。不过二战后,美国无竞争对手,产品横行天下,SPC在美国并没有得到广泛重视。

日本二战战败后被美国接管,为了帮助日本的战后重建,美国军方邀请戴明到日本讲授SPC理论。1980年日本已居世界质量与劳动生产率的领导地位,其中一个重要的原因就是SPC理论的应用。1984年日本名古屋工业大学调查了115家日本各行业的中小型工厂,结果发现平均每家工厂采用137张控制图。

戴明在日本讲授SPC

因此,SPC无论是在欧美还是日本,都是非常重要的质量改进工具,所以大家有必要去深入认识SPC、应用SPC、推广SPC。

3

SPC实施参与人员

SPC实施需要哪些岗位的人员参与呢?其实简单的说就是与生产相关的人员都要参与,建议参与SPC实施的人员至少包含:

- 工艺员

- 工艺管理人员

- 质检员

- 质量管理人员

- 生产操作人员

- 生产管理人员

- 设备管理人员

- 信息部门技术人员

- 信息部门管理人员

- 企业高层领导

4

与SPC相关的几个重要的概念(1)变差就像世界上没有两张完全相同的树叶一样,任何一个工厂,无论其多么先进,从其生产线出来的同一种产品或多或少总会存在一些差异,这种差异就是变差。比如,同一生产线生产出的一批合格螺栓长度不可能做到完全一样。

(2)普通原因 vs 特殊原因类似于上面螺栓的例子,为什么两个相同的汉堡并不能保证其重量完全相等呢?

这是因为制作汉堡的工艺流程不可能保证每一个汉堡的重量绝对的一样,总会存在一些细微差异。只不过作为顾客我们能够接受这样的差异。我们把导致这种普遍的、固有的、可接受的变差的原因,叫做普通原因 common cause。

但如果哪天你买了两个同样的汉堡,却发现其中一个汉堡中间完全没有添加蔬菜,这不再是常见的、普通的变差,而是有某种特殊原因导致的变差,比如员工的操作的失误。这种变差往往是顾客不能接受的。我们把导致这种非普遍的、非固有的、异常的变差的原因叫做特殊原因 special cause。

你会接受一个漏掉蔬菜的汉堡吗?

(3)受控 vs 不受控

如果一个过程仅仅只有普通原因引起的变差,我们就说这个过程受控 in statistical control;

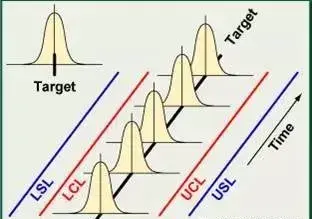

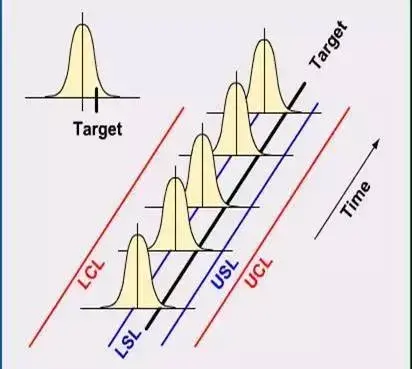

如果一个过程存在特殊原因引起的变差,我们就说这个过程不受控 out of control。控制图的使命就是帮助我们发现并消除导致过程变异的特殊原因,这是一个使过程从不受控变成受控的过程。在这里强调下,过程“受控”不等于“满足设计规范”;“不受控”也不是说就“不满足规范”。受控是否满足规范是两码事。受控并满足规范(蓝色控制限,红色规范限,下同)

受控但不满足规范

(4)中心极限定理中心极限定理是SPC的重要理论依据。

这个定理是这样的:“设X1,X2,...,Xn为n个相互独立同分布随机变量,其总体的分布未知,但其均值和方差都存在,当样本容量足够大时,样本均值的分布将趋近于正态分布”。

如何理解?举个例子:不管全中国的30岁男人体重成何种分布,我们随机抽N个人的重量并计算其均值,那么当N足够大的时候,那么N个人的平均重量W就会接近于成正态分布。

不禁有人要问多大算“足够大”?记住:如果总体的分布对称,N〉=5时效果就比较理想了;如果总体分布不对称,一般N〉=30时候才算足够大。

这个定理还有一个重要推论:

样本均值的分布将会比总体的分布窄

,n是样本容量。

(5)合理的抽样中心极限定理中我们说到了抽样,那么什么是抽样, 为什么要抽样呢?

抽样(Sampling)就是从研究总体中选取一部分代表性样本的方法。在SPC理论中,抽样是考虑到:

- 经济性,即成本因素;

- 有的质量特性只能进行抽样研究,比如需要通过破坏性实验获得的质量数据。

显然抽样是有风险的,如果抽样不合理,其结果就是“管中窥豹,略见一斑”了,因此我们说要合理抽样(rational sampling)。

合理抽样涉及到几个问题:样本大小、抽样频率、抽样类型(连续取样、随机取样or 其他结构化取样)。

为了满足统计过程控制的目标, 抽样计划必须确保:

- 样本内变差包含了几乎所有由普通原因造成的变差;

- 子组内不存在由特殊原因造成的变差, 即所有特殊原因造成的影响都被限制在样本之间的时间周期上。

抽样大小(子组大小)会影响控制图的敏感度,样本越大能探测到的均值偏移Mean Shift 越小。一般来说,计量型数据推荐最少取4至5个连续零件,计数型数据样本一般不少于500(20~25组,每组至少25个数据)。

5

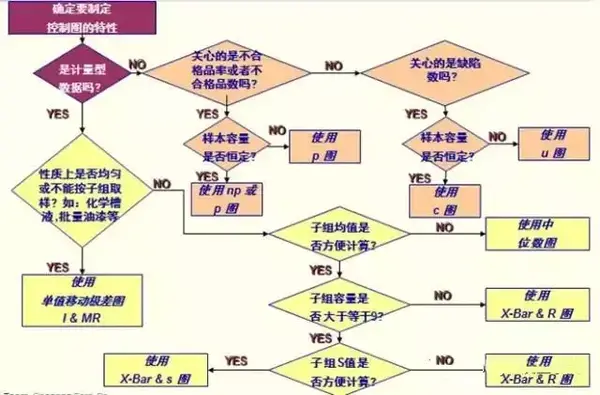

如何使用SPC控制图休姆哈特控制图类型介绍关于SPC控制图的制作步骤,我们来看个流程图:

上图中,黄色路径针对的是计量型数据,涉及四种控制图:

1. X-Bar & R chart--均值-极差控制图最常用、最基本的 控制图,控制对象为长大衣、重量、强度、纯度、时间和生产量等计量值的场合。

2. I & MR chart--单值-移动极差图此图灵敏度较其他三个图差一些,多用于以下场合:

- 自动化检测(对每一个产品都检测);

- 破坏性取样,成本高;

- 样品均匀,如化工等过程,多取样也没用。

3. X-Bar & S chart --均值-标准差控制图与均值-极差图类似,只是用标准差图(S图)代替了极差图(R图)而已;极差计算简便故R图用得广泛,但当样本量n>=9时,应用极差估计总体标准差的效率减低,最好用S图替代R图。

4. Xmed & R chart--中位数-极差控制图同样 与均值-极差图类似,只是用中位数图代替了均值图;由于中位数可直接读出非常简单,故多用于现场需要把测定数据直接记入控制图进行管理的场合。

橙色路径是针对计数型数据,同样涉及四种控制图:

【P】Chart --P控制图控制对象为不合格品率或合格品率等计数值质量指标的场合。

【np】Chart --np控制图控制对象为不合格品数,由于计算不合格品率需要进行除法,故在样本大小相等时,此图比较简单。

【c】chart --c控制图用于控制一部机器、一个部件、一定长度、一定面积或任何一定单位中所出现的缺陷数目,如铸件上的砂眼数,机器设备故障数等。【u】chart --u控制图

当样品大小变化时应换算成每单位的缺陷数并用u控制图。

6

控制图制作步骤

上面8种控制图都属于休姆哈特控制图,其中 X-Bar & R chart 和 I & MR chart 是比较常用的两个。但不管是选择哪种图,都按以下步骤进行:

Step 1:根据数据类型和抽样计划确定控制图类型。Step 2:使用收集的数据计算过程均值和控制限。Step 3:计算绘图比例并将数据点, 过程均值和控制限绘制在控制图上。Step 4:查找不受控的点

- 确定为什么不受控.

- 纠正过程的问题, 例如抽样计划, 数据收集方式等.

- 如果已识别出特定原因, 消除该不受控的点并且用增加的额外数据点代替.

- 重新计算过程均值和控制限.

- 重新计算比例并将修订后的数据点, 过程均值和控制限绘制在图上.

- 继续重复抽样过程直到所有必须的点都受控. 这就建立起了正确的过程均值和控制限.

备注:我们把处于上述步骤 Step 4-d 之前的控制图叫做分析用控制图(Phase I ) ;d 之后的控制图叫做控制用控制图 (Phase II). 分析用控制图阶段就是过程参数未知阶段,而控制用控制图阶段则是过程参数已知阶段。

【分析用控制图】– 分析用控制图主要分析过程是否稳定和受控,是否处于统计的稳定状态和技术的稳定状态,此时分析的数据常为某一时间段的数据,如一个星期或是一个月;控制用控制图的控制限也即由此阶段的分析而得到的,这是分析用控制图的主要任务之一。

【控制用控制图】当过程达到我们所确定的“统计稳态和技术稳态”后,才能将分析用控制图的控制线延长作为控制用控制图。这种延长的控制线相当于生产立法,便进入日常管理。

控制图制作案例我们将某轴类零件的直径尺寸作SPC监控,假如其Nomial尺寸为18.0mm,按上述4个步骤:

Step1:首先确定控制图类型:变量数据,且容易获取,因此确定选取X-bar & R chart.

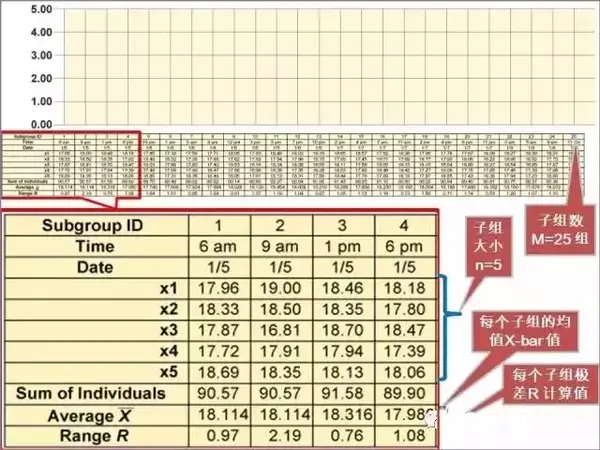

Step2:收集数据,计算初始的均值及控制限。如下表,我们采集了m=25个子组,每个子组大小n=5,共计125个数据。

按如下公式分别可得到X-bar chart, R chart 的上下控制限。

Step 3:开始绘图描点,注意图表刻度比例要合适。

Step4:很幸运,我们没有发现异常点,说明过程本身是稳定和受控的,分析阶段完成,因此我们可将控制限延长开始后续的过程监控。

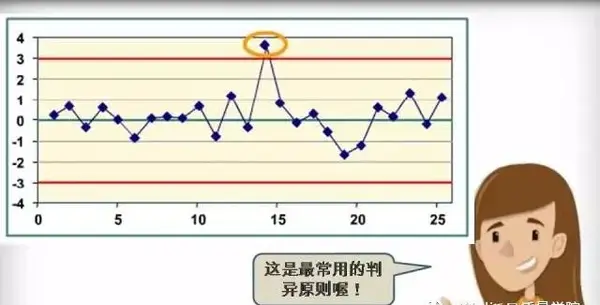

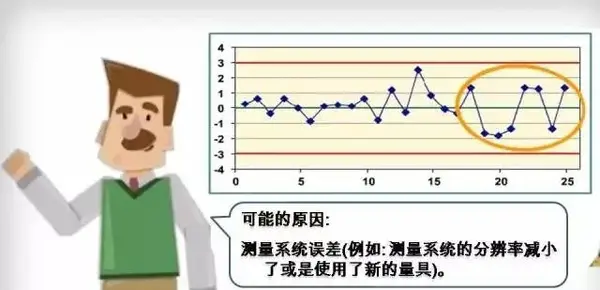

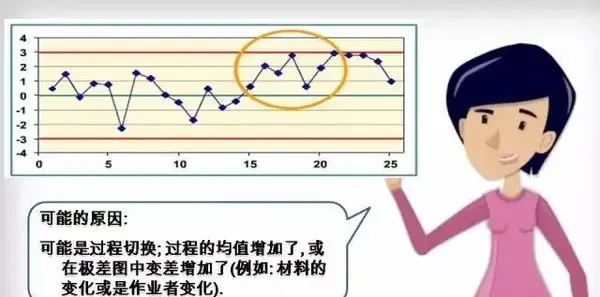

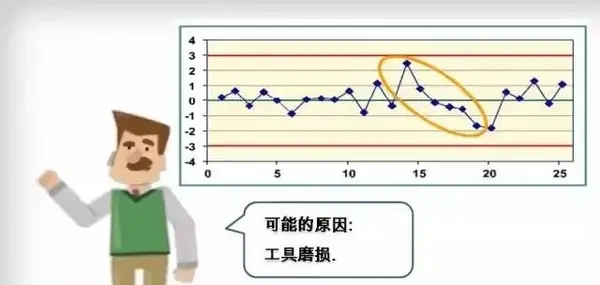

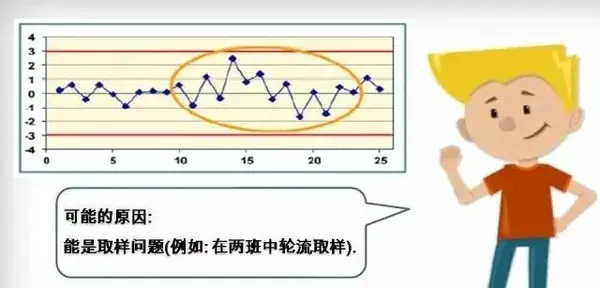

很多情况下, Step4之前,即“分析阶段” 会出现异常点, 在后续的 “控制阶段”也可能出现异常点,那么如何 “判异” 呢?

7

控制图判异

在控制图近百年发展中,先后有各种不同类型的判异准则被提出,如:

- Western Electric (WECO) rules

- Nelson Rules

- AIAG Rules

- Juran Rules

- ....

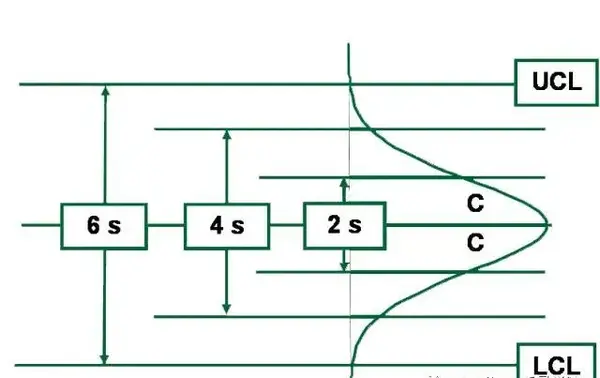

所以不同的文献资料列举的判异原则可能存在一些差异,我们在选取用哪些判异原则可以根据自己的情况来定。今天我们介绍Minitab中的8大判异准则(结合下图理解):

- 在控制限之外的任何点

- 9 个连续的点在中心线的同一边

- 6 个连续的点连续上升或下降

- 14 个连续的点交互上升和下降

- 3 个点中有2个都在A区或之外

- 5 个点中有4个都在B区或之外

- 15 个连续的点在任一个C区

- 8 个点在C区之外

【原则1】:在控制限之外的任何点

【原则2】:3 个点中有2个都在A区或之外

【原则3】:5 个点中有4个都在B区或之外

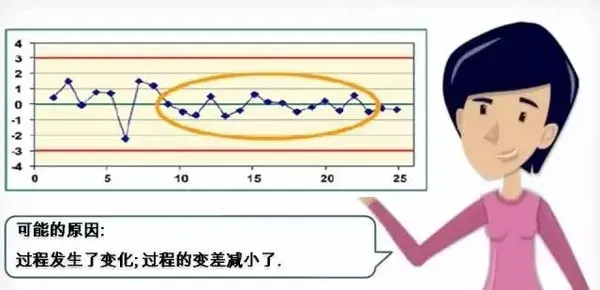

【原则4】:连续15个点排列在中心线1个标准差范围内(任一侧)

【原则5】:连续8个点距中心线的距离大于1个标准差(任一侧)

【原则6】:连续9点位于中心线同一侧

【原则7】:连续6点上升或下降

【原则8】:连续14点交替上下变化

其实SPC的内容还可以深入讲很多,除了上面的休姆哈特控制图外,还有累积和控制图CUSUM、指数加权移动平均控制图EWMA等。限于篇幅,SPC控制图应用就介绍到此,希望对大家有一定的帮助。