质量是企业的生命,也是一个企业综合实力的体现。伴随人们生活水平的提高,顾客对于产品质量要求也越来越高。所以,企业想要长期稳定的发展,就要以质量为中心,生产出高品质产品,让顾客放心。

今天,我们就和大家一起来看看,质量管理五大工具是如何运用的?

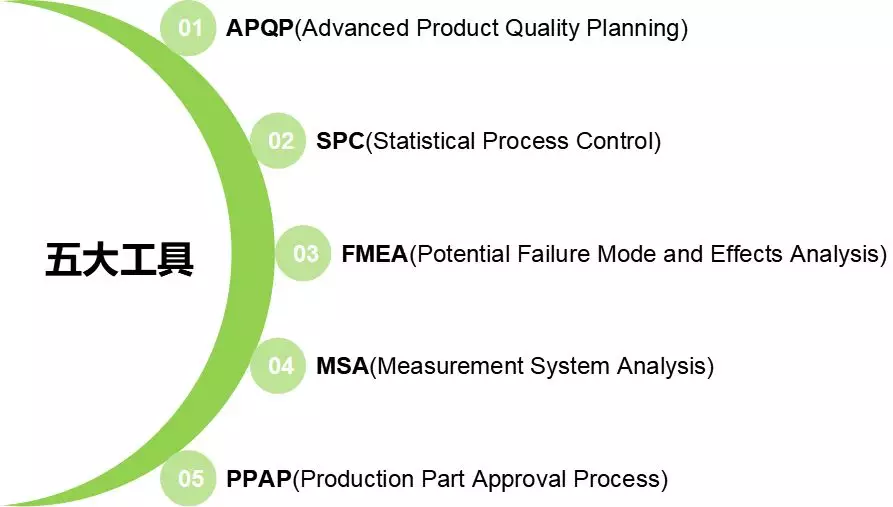

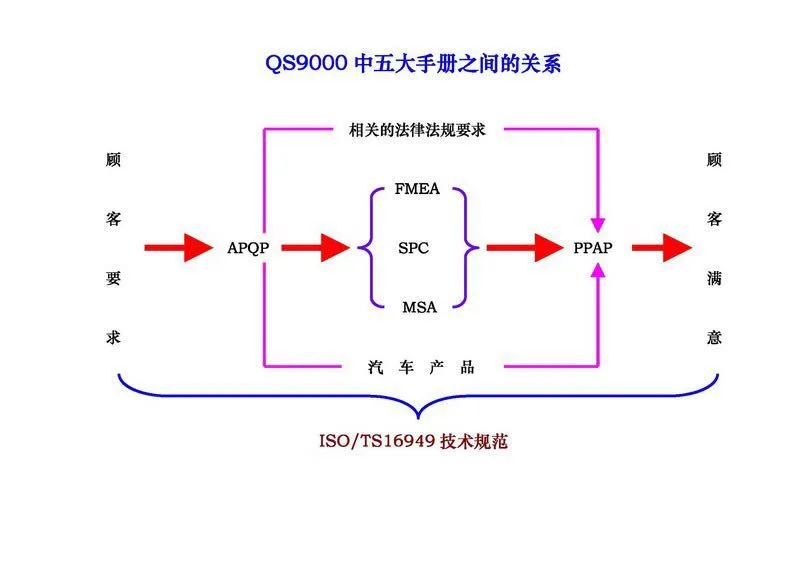

五大工具主要包括APQP、FMEA、PPAP、SPC、MSA,他们之间相互联系又相互独立,共同交织出一套系统的质量管理方法。APQP是总框架,PPAP是APQP产出,FMEA是大过程中的风险识别工具,识别出来的高风险项目,要用SPC控制,MSA是SPC的前期工具,保证测量系统可靠。

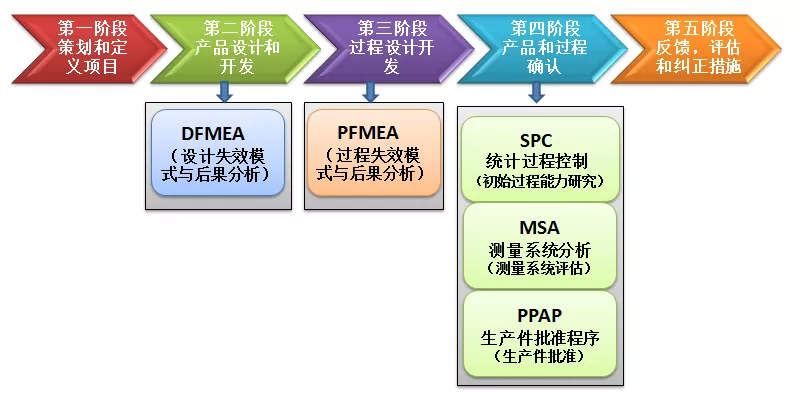

五大工具的来源是QS9000,后来被整合到TS16949中。APQP是项目开发工具,主要依托CFT跨部门多功能小组展开,基本思路就是五个阶段。

各供应商中引用APQP的思路会有些许差别,但是换汤不换药,主要围绕市场调查--项目报价--预项目策划--产品设计开发--过程工程化开发--样件生产--小批量试生产--SOP量产--SOP早期遏制--正式稳定批量生产。

APQP是在提供新产品的时候,作为零部件公司必须要做的一项工作,意在产品未进行生产之前把所有的问题解决掉,所以它是一个复杂的过程,也是需要几个来回反复才会成为最后策划的结果。

PPAP是小批量后将设计开发的结果,只是整个APQP中的一个环节,通常居于APQP计划的后半段,一般来讲是APQP计划的核心。若没有获得客户的批准,那么APQP的计划基本要泡汤。

FMEA分为DFMEA和PFMEA,主要是把过去的同类产品经验输入到新产品开发中,考虑到批量生产的风险进行预防措施的设置,从而对潜在的失效和风险分析,去制定预防对策。

SPC有两个重点:通过管制图,监控制程中产生的特殊变异,并采取局部措施解决它。通过减少制程中的普通变异, 从而提升制能力。

MSA是能够保证SPC能够正确实施的工具,只有测量系统的变差可控,它反馈出来的数据才具有可信度。

其实真正想要了解五大工具的运用,需要做到『理解+应用+变通+正确运用』,最好是跟着老师完完整整做一次APQP完整流程,再被审核老师血虐几遍,这样即便谈不上娴熟运用,至少也会有一个较深的认识。

所以,你想学习五大工具,还是应该去真正参与一下正规的APQP项目开发,做一次PQE你就学会啦!