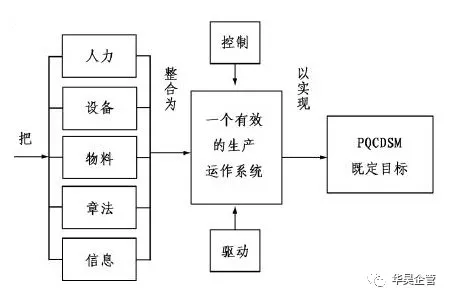

企业的生产运营管理,就是把企业的五大资源整合起来,变成一个很有效的运作系统。这五大资源分别是:人力、设备、物料、章法和信息。而通过六大管理指标,即PQCDSM,就能实现控制生产运作系统,让它能够实现对上述五大资源的整合,从而实现高效的生产经营管理,提高生产效率。

讨论一个企业生产经营管理的好坏,一般集中于两点,即效果和效率。首先是要做正确的事,这里谈的是效果,是方向问题。

即做一件正确的事情,先要方向选择正确,才可能得到想要的结果。然后是正确地做事,这里谈的是效率,是方法问题。即用正确的方法,把一件事情做好,提高效率,用最少的投入,得到最多的产出。

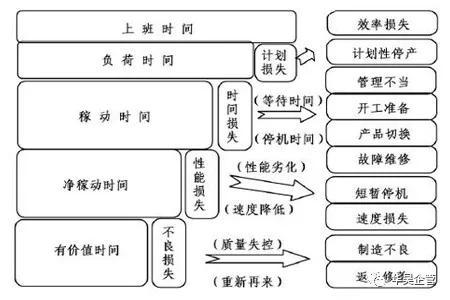

而在实际的生产情况下会存在很多因素都会导致企业生产效率难以达到100%,而一个企业若机器设备停止运转,就会造成企业生产效率的下降。对各种停机损失进行总结,可以做如下分类:

1、计划损失,计划损失指的是计划性停产,即可以预料到的停机损失,这种损失在很多情况下是不可避免的。扣除计划损失,剩下的工作时间称作“负荷时间”。

2、时间损失,这部分损失是指除计划性停产外的停机损失。如果说计划损失是不可避免的,那么通过改善管理,时间损失却是可以减少的。扣除时间损失,剩下的“负荷时间”称作“稼动时间”。具体而言,时间损失可以归纳为:管理不当、开机准备、产品切换、故障维修。

3、性能损失,性能损失指的是因为缺乏保养,机器无法满负荷生产,或者需要短暂停机。扣除性能损失浪费的时间,剩下的“稼动时间”称作“净稼动时间”。具体而言,性能损失主要包括:短暂停机、速度损失。

4、不良损失,不良损失指的是因为生产的产品不合格,导致重新生产的损失。扣除不良损失浪费的时间,剩下的“净稼动时间”称作“有价值时间”。具体而言,不良损失主要包括:制造不良、返工修整。

总的来说生产效率的九大损失指的是计划性停产、管理不当、开工准备、产品切换、故障维修、短暂停机、速度损失、制造不良、返工修整。针对这些损失,在精益管理中都存在对应的改善方法。

一、计划性停产损失改善策略

1、强化信息获得能力,借由EDI(电子数据交换系统)和POS系统,给生产部门下达一个平稳的订单,这样可以避免因订单的波动而闲置更多的设备。

2、培养和使用多能工,需求淡季的时候,可以培养多能工,即使人少了一些,也一样可以完成生产任务。在旺季的时候,与人才派遣公司相互合作,搭配使用临时工。

3、其他方法,除此之外,还有很多方法,如:降低订单订购的批量、缩短产品的生产周期时间、所有产品不搞促销活动,以规避销售渠道商对价格的预期。

二、开工准备/产品切换损失改善策略

1、价值流分析法,将企业整个价值流程进行分析,管理者要观察不必要动作是怎么形成的,是否需要做,解开一个制约条件后,这些不必要的无价值动作就能被解放出来。

2、对企业流程进行价值分析后,应确定一个目标。目标定下来之后,管理者应该思考按照四个步骤进行改善:

(1)删除,删除垃圾流程,彻底排除等待、寻找、搬运、检查等不产生价值的步骤。

(2)合并,把分散的动作集中处理,JIT 的群组化作业、多能工也是一种技能的合并。

(3)重组,把前后工作的顺序重新排列组合,例如:快速换模/换线的原理。

(4)简化,让事情更简单、更好做,例如:防呆手法、工装治具的运用。

三、设备故障与性能降低损失改善策略

1、各种设备故障停机损失的改善策略,TPM对设备出现故障的问题总结出五种原因,同时也对此提出了五种解决对策:

(1)基本条件的整备是指针对设备自主保养的三大基本条件,即清扫、给油和螺栓再紧固、制定操作基准并进行培训,这在丰田公司中被称为“防呆措施”。

(2)使用条件的遵守指的是,要想办法让员工遵守公司制定的措施。即要培训、要监督、要考核、要追踪,保证员工按照操作条件执行操作。

(3)劣化复原的展开指的是在制定了合适的规则,并保证员工能够遵守的前提下,找到合适的方法复原设备的劣化,就叫劣化的复原。

(4)弱点对策的实施是针对设备设计上的弱点进行的整改对策。它的关键在于产品和设备怎样重新改造。

(5)人为失误的防止,这点和第一点相关联,就是运用防呆手法降低执行的难度,并进行相应的培训,以避免过多的人为失误。

2、各种性能降低效率损失的改善策略,为减轻设备性能降低所造成的效率损失,需要对整个设备进行保养,基本归纳为5S,即整理、整顿、清扫、清洁和纪律。设备故障和性能降低的损失,其改善策略都归责于设备保养。依据5S、设备保养方法及TPM的方法,可以很好地解决效率损失的问题。

四、制程平衡率损失改善策略

平衡率改善的关键是打破瓶颈,在生产系统内部改善整个流量的不平衡。挖掘瓶颈的关键是,不管是制造流程,还是管理流程,都让它们透明化、可视化、标准化、安定化,只有这样才好管理。

1、瓶颈的查找方法

(1)观察法,即管理者查看车间里每一道工序和每一台设备,看哪一套工序或设备的前面堆积着很多待加工的半成品,很可能这道工序或设备就是瓶颈。

(2)先做5S,通过先做5S,让现场井然有序,即现场出现的东西,尽可能地定量限制,借助这种方法比较容易发现瓶颈。

(3)IE的运用,通过IE进行纸上作业,计算每一道工序的作业时间,依据理论时间的测算,来估计瓶颈可能是哪个工位。

2、瓶颈的解决办法:

充分利用瓶颈中的所有时间;不让瓶颈有任何待料而产生停工损失;不要让瓶颈产生短暂停机,或者生产速度降低;不让瓶颈存在丝毫的动作浪费和加工浪费;不让瓶颈产生不良品;减少瓶颈后道工序的不良或报废,以减少瓶颈再追加生产的机会;由瓶颈向前道工序传递需求信息;添置设备,以排除瓶颈对整个生产效率的影响。

3、解决平衡率问题的方法:让流水线透明化以创造易于发现和解决平衡问题的条件;把高峰的工作移到低谷去做;低谷的人员支持高峰的人员,缓解高峰岗位的工作量;通过平准化想办法把数量和品种平均化。

五、制造不良品与制造过多的效率损失改善策略

1、建立效率损失分析机制。机制建立的前提是创造出容易让问题浮现出来的环境和条件,创造出易于发现问题的环境和工具比如采用作业的流线化、动作的标准化、现场目视化、安灯管理。

2、为分析项目设定测量基准。进行效率损失的分析,要为分析项目设定测量的基准。即反对用太复杂的方法检查和改正错误,要用最简单、最正确的方法解决问题,因为复杂本身就是一种浪费。

3、建立数据采集流程与权责分工。相关的管理人员在规定的时间之内必须到达现场,根据实际情况解决问题。这种方法简称“三现”:即现地、现物、现实。通过界定提案制度、QCC和QIT的权责划分,统一解决问题的方法和工具,鼓励人人使用统一后的共同改善语言。

4、建立分析结果的反馈/汇报系统。通过建立容易让问题浮现出来的机制和环境,通过现场发现和解决问题,得出正确的整改信息,并反馈给源流部门,然后由源流部门拿出一份整改文件,并贯彻下去,以防止同样的错误再次发生。

通过不断地发现问题、解决问题、并建立分析结果的反馈/汇报系统,形成企业最佳实践经验的积累平台,从而消除不良品的产生,实现合理生产。