一、精益制造衡量指标相关说明

(一)定义

精益制造衡量指标是一种可量化的指标,用以衡量公司的绩效,并可作为找出改善空间及衡量是否达公司精益运营体系的工具。

(二)应用范围

衡量指标可用以衡量公司范围内的所有生产区域,换言之,小至一个工作站,大至整个工厂都可计算衡量指标。

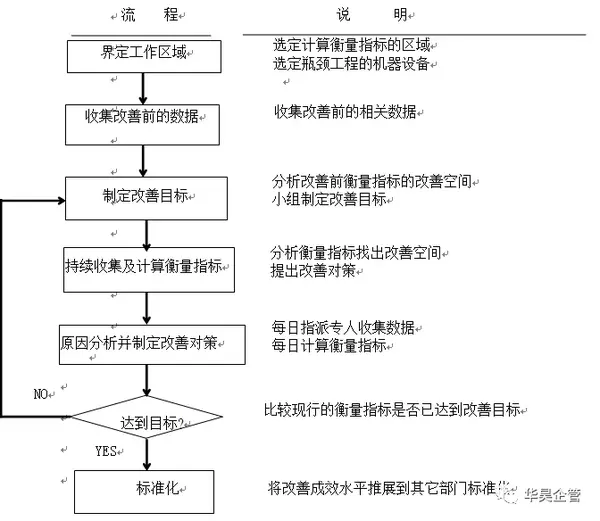

(三)流程及说明

二、FTT(一次合格率)

(一)定义

一次合格率(First Time Through,简称FTT),指第一次就完成规定程序而且符合质量规范,而无废品产生、无须再运行、再测试、脱机维修或返工的百分比。

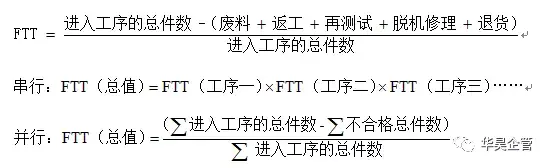

(二)计算公式

(三)案例

某汽车燃油箱FTT%案例。

1.工序

(1)挤吹成型——(2)冷却定型——(3)打孔焊接——(4)装配1——(5)水下测漏/电性能——(6)装配2

2.假设

(1)挤吹成型为180只,报废2只;FTT1=〔180-2/180〕*100%=98.88%

(2)冷却定型为178只,报废1只;FTT2=〔178-1/178〕*100%=99.43%

(3)打孔焊接为177只,报废1只,返工2只;FTT3=〔177-3/177〕*100%=98.30%

(4)装配1为176只,报废1只,返工2只;FTT4=〔176-3/176〕*100%=98.27%

(5)水下测漏/电性能为175只,报废1只,返工2只或重复做了两次;FTT5= 〔175-3/175〕*100%=98.24%

(6)装配2为174只,报废1只,返工1只;FTT6=〔174-2/174〕*100%=98.80%

FTT%=FTT1*FTT2*FTT3*FTT4*FTT5*FTT6=98.88*99.43*98.30*98.27*98.24*98.88=92.25%

三、OEE(设备综合效率)(以冷加工厂为例)

(一)定义

设备综合效率(Overall Equipment Effectiveness,简称OEE),是测定设备的时间稼动率、性能稼动率及一次合格率的尺度。

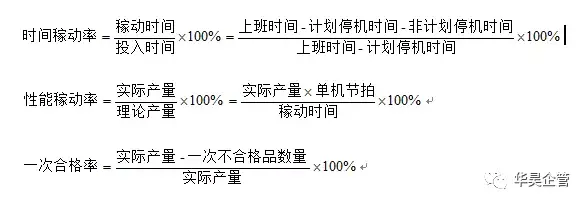

(二)计算公式

- 单台设备综合效率(OEE)=时间稼动率*性能稼动率*一次合格率*100%

2.生产线设备综合效率(OEE)=生产线节拍*生产线一次合格品数量/生产线投入时间*100%

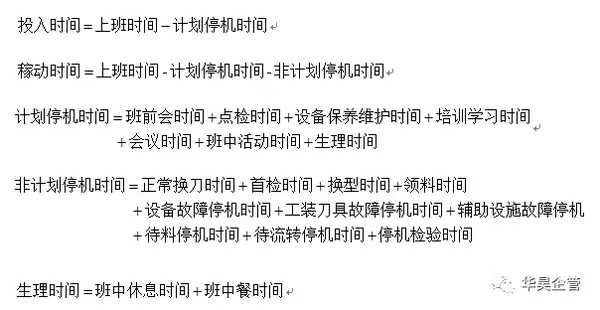

(三)相关时间计算

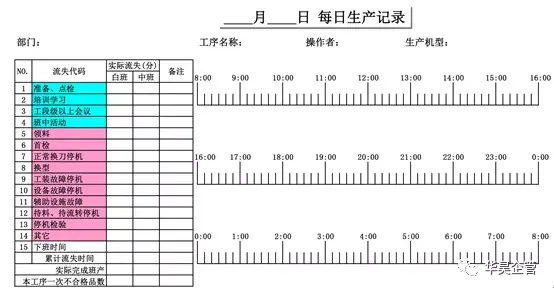

(四)参考统计表格

(五)统计方法填写说明

1.一个岗位/自动线填写一张记录表,包含本岗位的附属设备(吊车、翻转机、工装等);一人多机的岗位可只用一张表,但要在表格上标明是哪一台设备的停机时间。一人多机设备并行的分开统计。

2.工序名称、生产机型按照已有的质量记录规范填写,同时要写上操作者姓名。

3.在右侧的时间间隔图上用方块形或大括号标明所有停机的起、止时间,并写明相应的停机流失代码;少于5分钟的停机可以不填写。

4.NO.1、2、3、4为计划停机时间,不计入生产时间。

5.NO.1指接班、点检量检具、工装、设备、空运行、班前正常领料等,因故障导致的纳入相应故障时间。

6.NO.4班中活动是指工段及以上有计划的造成生产停顿的集体或小范围活动,班组及以下的、自行开展的班中活动按非计划停机记录,计入NO.14“其它”栏中,并在备注注明。

7.以下为非计划(即异常)停机时间;任何非计划的故障停机时间的都是从停产到恢复正常生产的时间,不仅仅是故障处理时间。

8.NO.5领料是指造成生产停顿的非正常领料时间。

9.NO.6首检是指停机完成首检所需要的时间,不包含首件的加工时间,包括送检三坐标、平台等停机时间。

10.NO.7是指单纯换刀即可恢复生产的过程,如正常寿命到期、刀崩等;如连带其他工作如换接杆、换套、断螺钉等情况的则归为NO.9工装故障停机。

11.NO.8是指造成生产停顿的更换机型时间(从上一种机型停产到新机型正常生产的时间)。

12.NO.9工装故障停机是指工装、刀具、工位器具、量检具的异常需要技术科人员处理的故障,换接杆、换套、断螺钉等也归为工装故障停机,如生产不停顿不填写。

13.NO.10设备故障停机是指本设备造成的生产停顿,如生产不停顿不填写。

14.NO.11辅助设施故障指本设备的附属设备、设施(吊车、辊道、翻转机)的故障造成的生产停顿,如生产不停顿不填写。

15.NO.12待料、待流转停机是指上工序没有提供原材料(含装配的小配件不到位或者质量问题)或下工序不能流转产品造成的生产停顿时间。

16.NO.13停机检验是指在生产过程中因检验而造成的生产停顿时间,包括造成生产停顿的频检时间。

17.NO.14其它是指不包含在上述情况造成的非计划停机时间,如不合格品追溯、挑选、返工、产品/工艺更改、加/更换设备辅料(在保养期时间内完成的不纳入)、班组级会议等。

18.No.15下班时间是指实际下班时间点。

19.每班下班时记录当班的实际完成班产;一人多机的岗位填写最后一台设备(工位)的实际产出数,并行设备分开记录;如当班出勤但没有生产则要划上斜线。

20.本工序一次不合格品数是指本工序第一次加工出来的不合格品数,是由本工序产生的、返工前的不合格品数量(包含废品数量),本工序一次不合格品数每班记录,由上工序产生一次不合格品在本工序发现的,应由上工序记录,或者在备注栏注明“由××工序产生”。

21.超过1小时的非计划停机请在备注栏简要注明主要原因。

四、DTD(进料至交货时间)

(一)定义

进料至交货时间(dock to dock,简称DTD),是指原材料进厂至完成品出货之间所经过的时间。

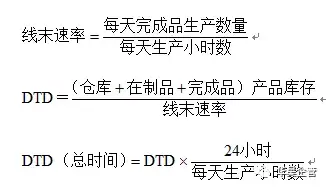

(二)计算公式

(三)案例

仪表板车间每日生产9小时且早上及中午各休息15分钟,该车间某日的生产量及库存如下:生产套数:170套,仓库库存:40套,线上在制品库存:60套,完成品:120套,

该车间某日的生产小时数为:9*60-15-15=510/60=8.5小时

线末速率=170/8.5=20台/小时

DTD(进料至交货生产时间)=(40+60+120)/20=11小时

进料至交货生产总时间=11*24/8.5=31小时

五、BTS(计划完成率)

(一)定义

计划完成率(Build to Schedule,简称BTS),是指按照正确的顺序在正确时间内产出正确产品的百分比。

(二)计算公式

(三)案例

某公司生产线生产情况如下,求BTS。

| 冲压线 | 计划生产的零件及生产序号 | 计划产量 | 实际生产的零件序号 | 实际生产数量 | 混线生产数量 | 按序生产数量 |

| 10 | A | 1000 | A | 1000 | 1000 | 1000 |

| B | 2000 | B | 500 | 500 | 500 | |

| 20 | C | 4000 | C | 7000 | 4000 | 4000 |

| 30 | D | 1000 | E | 1000 | 1000 | 1000 |

| E | 1000 | D | 2000 | 1000 | 0 | |

| F | 1000 | F | 0 | 0 | 0 | |

| 总计 | 10000 | 11500 | 7500 | 6500 |

产量完成率=11500/10000*100%=100%

组合率=7500/10000*100%=75%

排序率=6500/7500*100%=87%

BTS=100%*75%*87%=65%

六、UPPH(PPH)(人均单小时产量)

(一)定义

人均小时产出(units per people per hour,简称UPPH或

PPH),指每小时每个人的产量,UPPH是衡量员工每天工作量的指标。

(二)计算公式

UPPH=日工作量/(日工作时间*人数)

日工作时间指实际生产时间,以小时计算。

人数是实际定额操作工人,不包括辅助人员。