一、时间分析的概要

1.何谓时间分析

时间分析是对作业方法的优劣进行评价及设定标准时间时,通过秒表对现有作业时间进行测量、

分析、检讨的方法。它是作业测定中最基本最重要的方法手段。

目的:

在方法改善时发现现状问题与浪费。

对方法研究时各方法的优劣进行评价比较。

对已标准化的现有方法设定标准时间。

2.时间分析的用途

改革、改善作业后对新方法进行作业标准的设定;

表现评价——同一作业的两种作业方法之间的评价;

——供货商与供货商之间的效率评价;

——作业者的工作表现评价。

新产品量产时的作业标准制定;

新工装的投入时作业标准制定;

作业方法与标准时间之间的校核;

生产线的平衡率的调整改善(Line Balancing);产能预算,合理计划人力及工时。

二、 时间分析方法

1. 时间分析用具

秒表 观测板 观测记录表格 其他测量用具

2. 时间观测及分析时的注意事项

事前联络 现场工作优先

观测位置在斜前方2m左右 取多次值计算

不允许随便修改记录的时间值

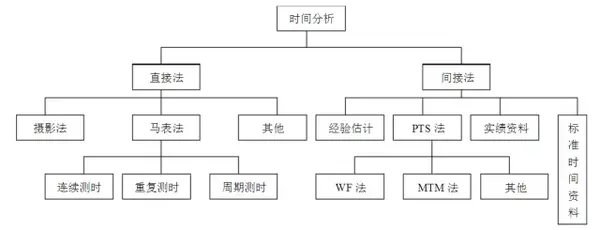

三、 时间分析的体系

四、 标准时间

标准时间是在正常的操作条件下,以标准的作业方法及合理的劳动强度和速度下完成符合质量要求的工作所需的作业时间。

它具有五项主要因素:

1)正常的操作条件:工具条件和环境条件都符合作业内容要求并不易引起疲劳条件,如女工搬运不能超过5Kg。

2)熟练程度:大多数普通中等偏上作业水平我们视为熟练程度,作业者要了解流程,懂得机器和工具的操作和使用。

3) 作业方法:作业规定的标准方法。

4)劳动强度和速度:适合大多数作业者的强度和速度。

5)质量标准:以产品的质量标准为准,基本原则是操作者通过自检和互检完成。

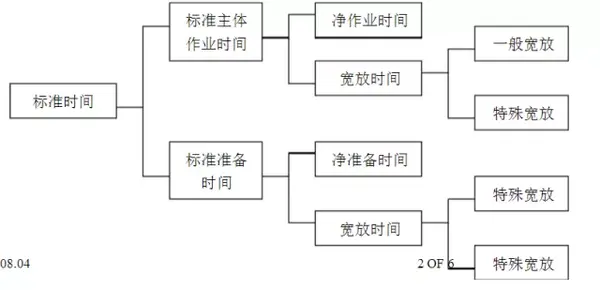

1.标准时间的构成

2.标准时间的设定

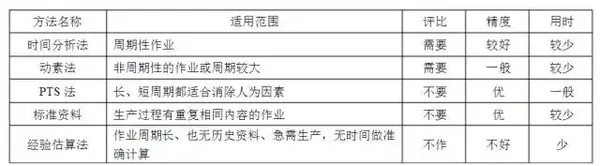

1) 设定方法

标准时间=正常作业时间+宽放时间 =正常作业时间*(1+宽放率)

2) 设定程序

A) 确定设定标准时间的目的

B) 选定设定的方法——根据目的选方法

C) 确定已获批准并已标准化的作业方法

D)正确划分动作单元,现场测定净作业时间

E) 对观测时间进行评比

F) 确定宽放项目及宽放率

G) 由公式计算标准时间

H) 主管部门审批备案(IE部)

3) 标准时间社定时的注意事项

必须认真负责,不可马虎大意;

制定人必须具有专业水平,如同法官是不可已随便谁都可以作一样;

必须在设定标准作业时间之前将作业方法和作业条件进行标准化;

当作业方法和作业条件改善后应及时更新。

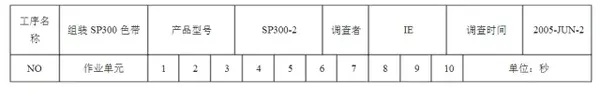

作业时间分析记录表:

五、 预置时间标准法

1. 预置时间标准法的概念

预置时间系统(Predetermined Time System)简称PTS法,是国际公认的制定时间标准的通用技术手法。他利用预先为各种动作制定的时间标准来确定各种作业的作业时间,而非通过现场观测的时间分析方法。

2. PTS的特点

1.新产品及新作业开始生产之前可以事前设定标准时间,为未来的生产管理与改善提供了管理的标准与方法的评估。

2.可以对作业内动素进行详细的时间预定,最大限度地提供了方法的优化与评比的可能,从而确定最合理、高效的作业方法。

3.不用秒表在生产作业前确定标准时间,制定作业标准。

4.不需要时间分析中对观测时间的评比与修正,可直接求的正常时间,只需放宽一步即可求的ST。

5. 随着作业方法的变更而修订作业标准时间,因此PTS是生产线的流程再造及平衡改造时最方便的评估与设定手法。

3. 模特法(MOD法)

1966年。,澳大利亚的海特博士(G.C.Heyde)在长期研究的基础上创立了模特排时法(Modolar Arrangement of predetermined Time Standard)简称PTS法。

PTS法是将时间和动作融为一体,最简洁的概括新方法。

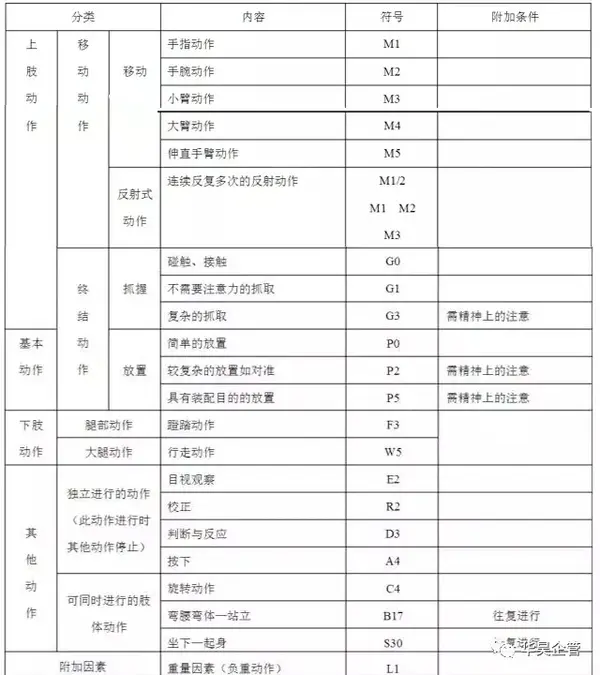

模特法的21种动作都是以手指动作作一次的时间消耗值为基准进行实验、比较,来确定各动作的时间值,具体动作及分类及表示符号见下表:

六、 Line balancing—生产线平衡

平衡生产线的意义:

1.提高作业员及作业工装的工作效率;

减少单件产品的工时消耗,降低成本(等同于提高人均产能);

2.减少工序的在制品,真正实现“一个流”;

3.在平衡的生产线的基础上实现单元生产,提高生产应变能力,对应市场变化实现柔性生产系统;

4.通过平衡生产线可以综合应用到程序分析、动作分析、Layout分析、搬运分析、时间分析等全部的IE手法,提高全员综合素质。

Line balancing的改善原则与方法:

1.首先应考虑对瓶颈工序进行作业改善,作业改善的方法,请参照程序分析的改善方法及动作分

析,工装自动化等工程方法与手段。

2.将瓶颈工序的作业内容分摊给其他工序。

3.合并相关工序,重新排布生产工序,相对来讲,在作业内容相对较多的情况下容易拉平衡。

4.分解作业时间较短的工序,把该工序安排到其他工序中去。