本人罗振武,2009年8月加入福耀集团长春有限公司,现担任包边厂PU天窗车间主任一职。自2017年开展五星班组以来,我所在的PU车间作为精益的“先锋队”,始终都秉承着“精益从心开始,改善由我做起”的方针,落实班组建设的每一项改善活动;

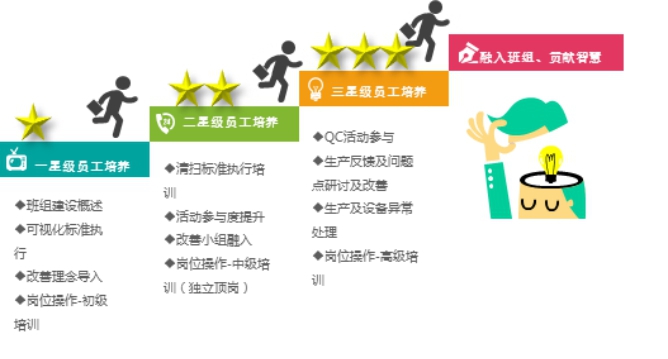

三星达成 人才培养机制实施

2019年起,PU车间全面开展三星级建设,共建立3个班组现已全部通过三星认证;经历过各星级的建设,整个车间、每一个班组、每一名成员,当然也包括我自己都有了很大的提升。

五大员培养方面,车间共计培养五大员17名(含田会超、王辉等晋升班组长和职能部门人员,PU车间除落实工厂五大员机制外(担任工厂生活协管员),本车间还建立了“五大员工作看板”,将五大员工作标准化,并留有问题点及疑问点的记录,每周例会进行点检,针对本周提出与发现的问题进行整理与对策的制定;

五大员工作墙

周例会点检五大员工作事项

针对于班组人员能力培养,作为“先锋队”,积极带领全员参加公司各期黄带培训,车间现已有带级人才16人,当然,在知识储备的同时,生产操作的提升也不容耽搁,在多能工培养方面,积极配合人事部建立《多能工培养方案》,并有效实施培养,现车间已有多能工19人,关键岗位储备率达50%;随着人员能力逐步的提高,本车间也为公司输送了大量的人才,共输出厂长1名,车间主任2名,输送部门人员4名,公司级内部讲师2名,道场教练1名;

在19年中旬,随着产品及产量的增加,我的车间也加入了众多的新鲜血液,对于新加入的成员,我们设立了《新员工培养机制》,让新员工能更快速的、更有效的融入到班组当中。

新员工培养机制策划

创心管理 将改善活动变成“家常便饭”

正所谓“卓越的企业拼基层”,随着两年来的班组建设开展,我深刻的体会到了班组建设的重要性,如何更好、更扎实的建立五星班组,当然离不开一个有效的管理模式;结合公司开展的标准化管理改善,以标准化工作为核心,建立管理地图,明确各工位的关注点;标准化车间主任、技术员与班组长的每日工作,并进行点检,对于当天的问题进行总结,及时实施改善;

标准化管理看板建立

改善经验库

改善经验库

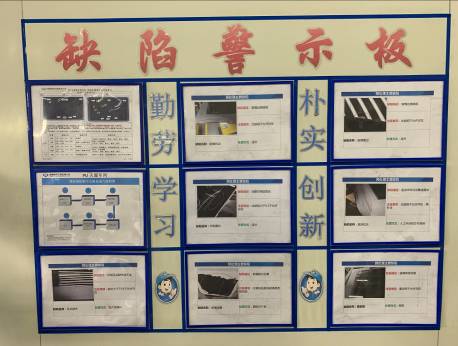

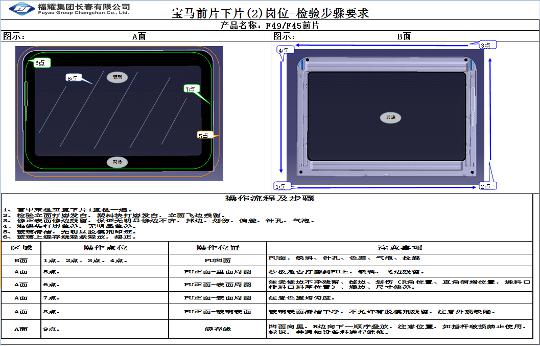

在标注化车间管理者工作的同时,为确保质量,在上片处建立了“来料缺陷墙”以及装箱处建立了“质量警示墙”,确保投料阶段,不流入不良品,装箱阶段,不流出不良品;同时,在成型及后处理段,结合工艺及质量,编制了各岗位”检验基准书“,确保过程,不生产不良品。

预处理来料缺陷警示板

岗位检验基准书

改善无限 收获成果

在2019年中,我的车间共提出改善提案779条,重点提案累计提出60条,总收益约19万元;OPL制作并培训完成62份,累计培训2000余人次;作为改善先锋,集团首次开展改善大学堂活动,就有我们的身影;我的团队也多次荣获各项殊荣,集团改善达人、明星班组、五大员典范,均有收入囊中,公司级的活动也是名列前茅。

PU车间荣誉墙

通过改善,车间各项指标都有了稳步的提升:成品率:99.50%(已达成集团优秀水平),人均产出:1.86(改善度18%),制造费用单耗:7.84(改善度9%);成本方面,19年PU车间共识别11个项目,目标收益350万元,实际达成收益400.23万元,完成率114%。

过程巡检,罗振武检验首中末检情况

“资源有限,改善无限;能力有限,指挥无限”,我也始终坚信改善永无止境,在未来,我会带领车间各个班组,落地每一项改善活动,打破固有观念,寻找可行的方法,在班组建设、精益变革的道路上,愈行愈远。

华昊企管助力福耀三年精益管理咨询辅导,共同铸就世界级企业精益文化!