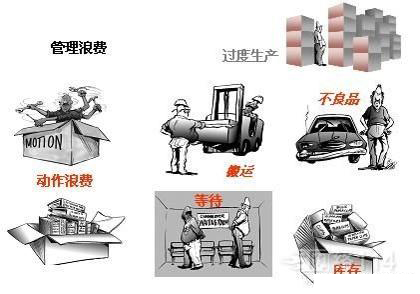

在制造的全流程中何为“浪费”?看似简单、实则十分深奥。随着人类生产实践活动的不断深入与进化,“浪费”的内涵也越加深刻。除了能够在财务上精确统计与计算的“显性浪费”之外,还需要深刻理解与识别“隐性浪费”--即:过多的资源投入皆被理解为浪费!

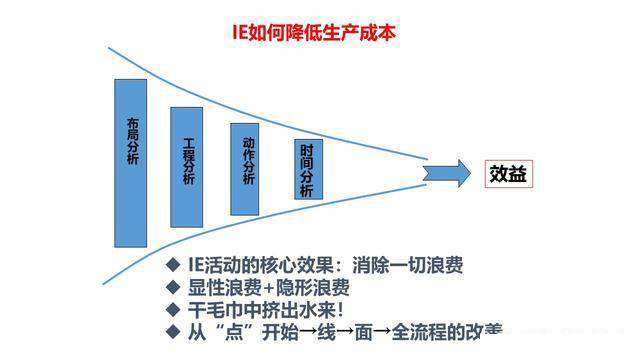

IE虽然诞生于美国,但却在日本得到了最大程度的成功践行,成为了丰田制造方式TPS及精益制造LP的核心。IE本身也在自我发展,衍生了众多的分支,在工业4.0、智能制造中更与高科技相辅相成。但传统IE中的4大工具(工程分析、动作分析、时间分析、布局分析)仍是所有IE的基础,被称为“基础IE”。在人类的制造活动中至今仍然能够得到广泛的运用,成为提升工程效率、消除流程浪费的利器。被大野耐一先生称为“干毛巾中挤出水来”!

一、识别浪费

1、 浪费的定性描述

不产生附加价值的活动或消耗过多资源产生附加价值的活动都是浪费。它既包含了“显性浪费”、更涵盖了“隐形浪费”

大野耐一著名的7大浪费是人类第一次明确的论述

日本的3M Loss更是对于7大浪费的提升,精炼地表述了显性、隐形浪费

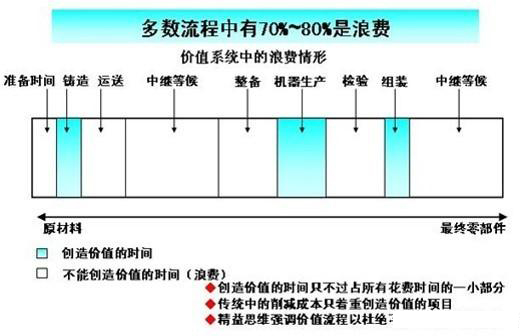

2、 浪费的准定量描述

3、 浪费的定量描述

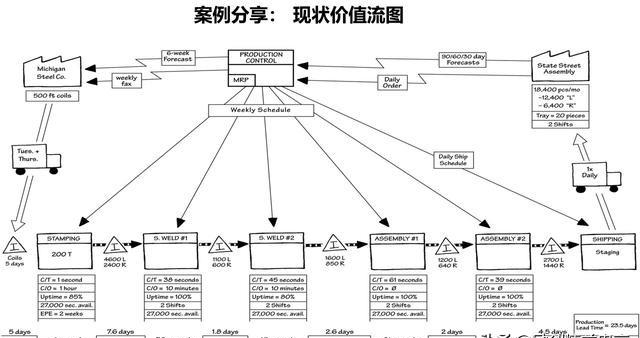

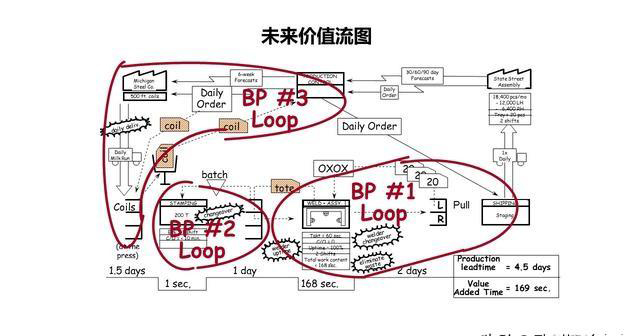

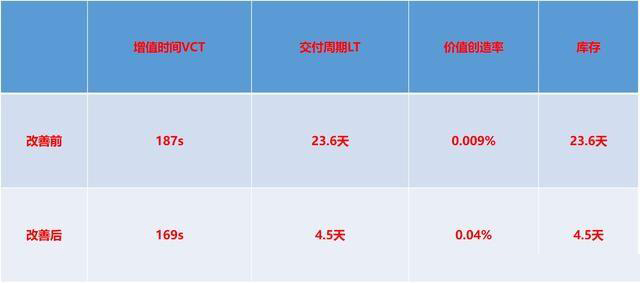

制造全流程使用价值流图VSM识别与描述浪费

二、工程分析

1、针对单个制造工程(单个单元或单个产线)加以分析、调查,找出其中浪费、不均匀、不合理的地方,进而进行改善的方法,称之为工程分析

2、工程分析基本步骤

展开预备调查

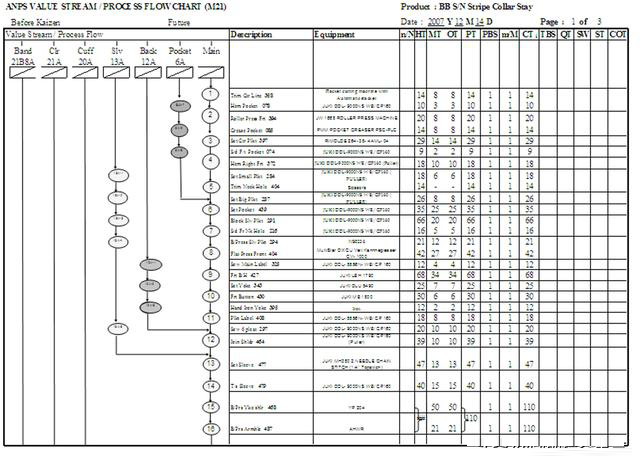

使用标准符号制作工程流程图

测定各工序的必需项目,并把相应的数值记录在制品工程分析表中

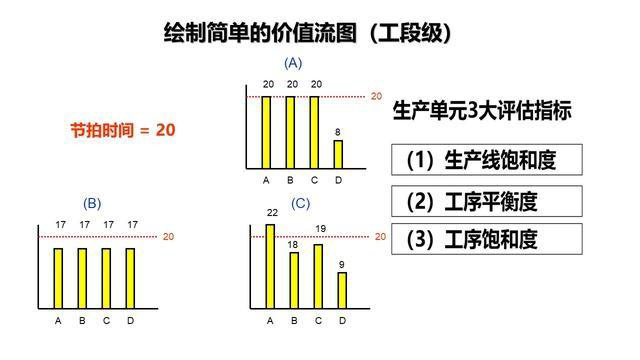

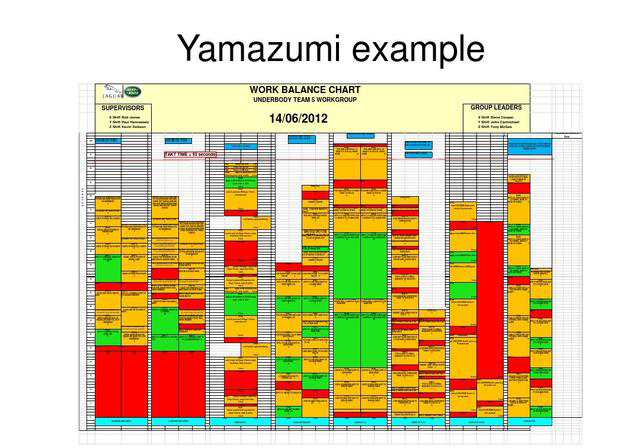

对测定结果进行整理,绘制出各工序价值流图或山积图(YAMAZUMI)

定量评估单个工程的价值利用率(效率)

- 在大多数的IE教材中,都使用“工程平衡度”作为指标,这是十分科学但又十分不完整的指标。“平衡度”只能用于评价工程内各个工序所需作业时间之间的差异程度,但它并不涉及工程中的搬运时间(工序间传递)、工序内的等待时间。换言之、平衡度不能用于评价整个工程的时间利用率!所以必须使用3个指标而全面评估

- 工序平衡度

- 单个工序饱和度(单个工序作业时间/节拍)

- 工程整体饱和度(所有工序作业时间之和/工程LT)

改善方案制订、实施与评估

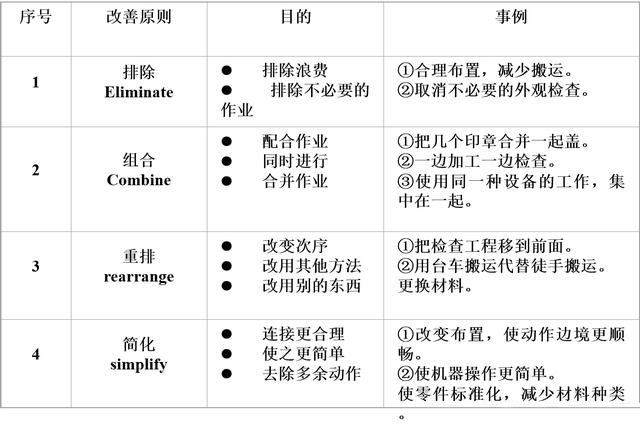

- 改善4大基本手法ECRS

- 改善的最终目的:生产单元平衡

改善内容的标准化

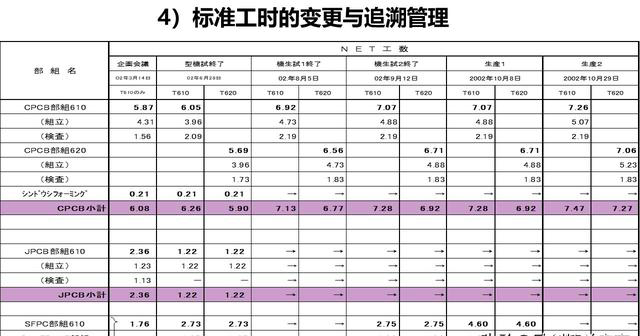

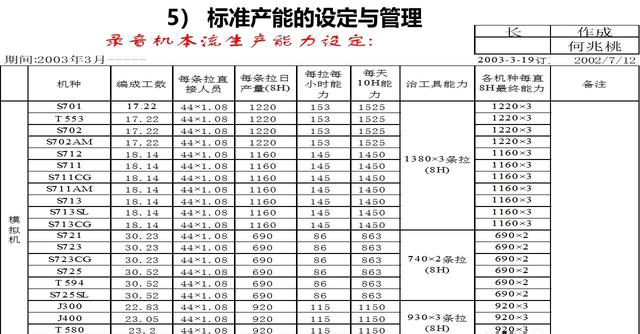

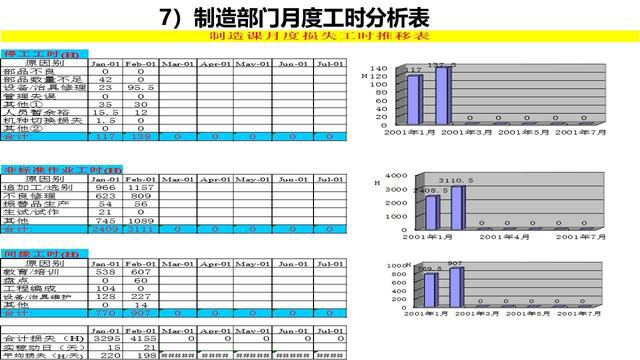

三、时间分析与标准工时ST的运用

1、时间分析

时间一去就不会回来,必须进行定量的分析,消除不必要的损耗,提高时间的利用效率

许多企业都知道要提高效率,却总是以定性的方法来进行,结果许多时间在不知不觉中浪费掉了却不感到可惜。须知,效率是以时间为基准来衡量的。对时间和产出进行定量的分析才是提高效率的堂堂正正之道。所谓时间分析,就是针对时间及产出做定量的分析,找出时间利用不合理的地方,从而进行改善的方法,是IE方法的一种基本方法

时间分析的意义

- 生产效率改善的重要手段

- 标准工时设定的重要依据

- 制造系统规划与改善的重要依据

- 作业者技能与管理水平评估的重要依据

- 成本分析的重要依据

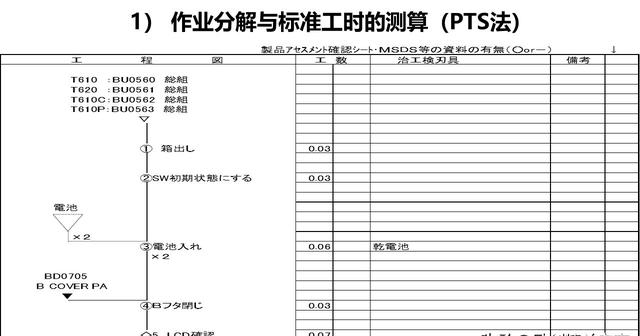

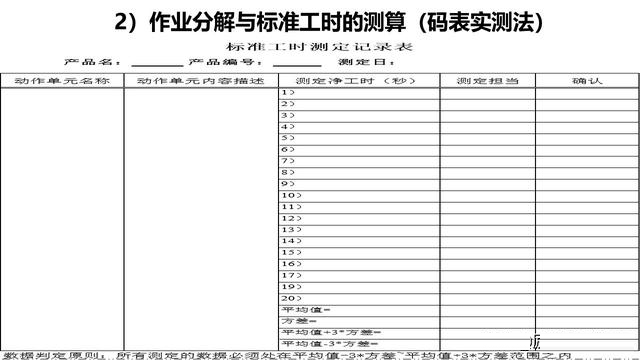

时间分析的方法

- 成熟的企业一般运用间接法,特别是PTS法设计标准工时

2、标准工时ST

所谓的标准时间,就是指在正常条件下,一位受过训练的熟练工作者,以规定的作业方法和用具,完成一定的质和量的工作所需的时间

- 在规定的环境条件下

- 按照规定的作业方法

- 使用规定的设备、治工具

- 由受过训练的作业人员

- 在不受外在不良影响的条件下

- 达成一定的品质要求

- 一般而言是指完成1件

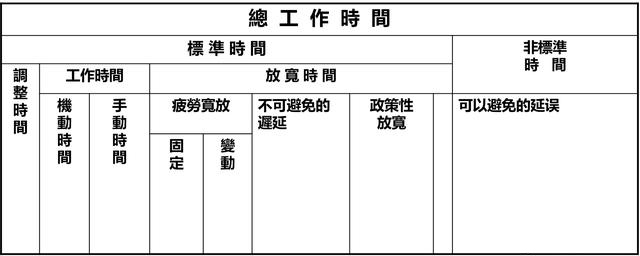

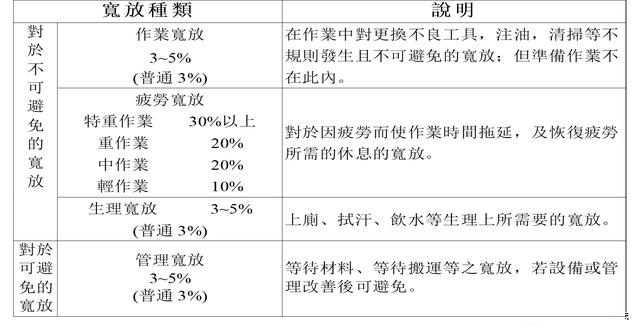

标准工时的构成

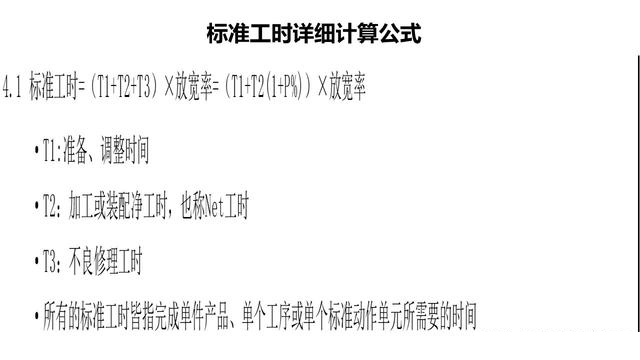

标准工时的详细计算公式

放宽量标准

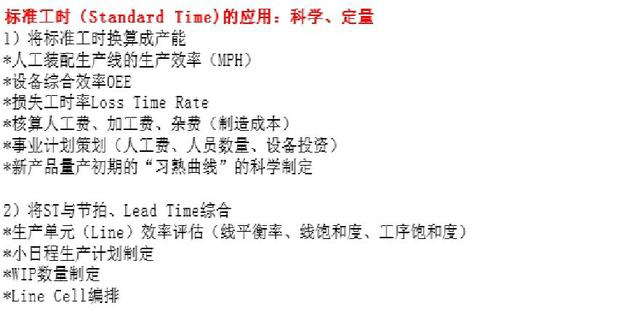

标准工时的运用实战

四、工作分析与动作改善

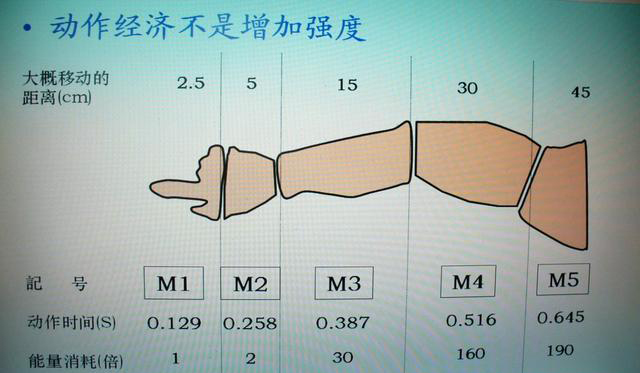

1、世 界 上 最 大 的 浪 费,莫 过于 动 作 的 浪 费

——吉尔布雷斯

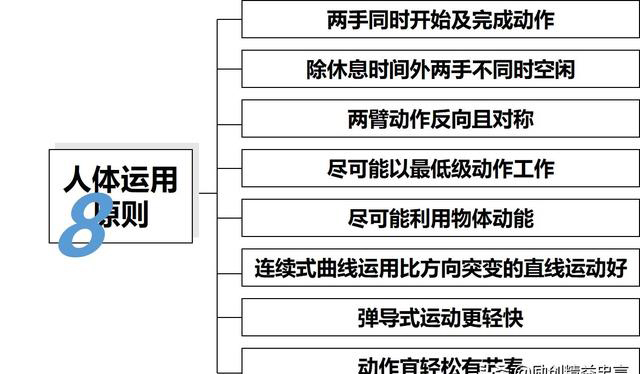

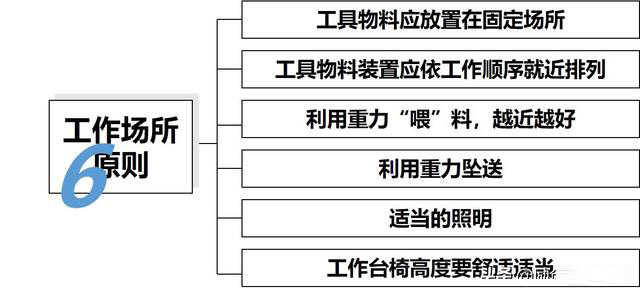

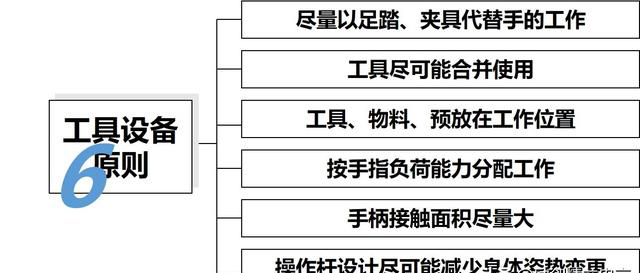

2、“动作经济原则”又称“省工原则”,是使作业(动作的组成)能以最少的“工”的投入,产生最有效率的效果,达成作业目的的原则。“动作经济原则”是由吉尔布雷斯(Gilbreth)开始提倡的,其后经许多工业工程的专家学者研究整理而成。熟悉掌握“动作经济原则”对有效安排作业动作,提高作业效率,能起到很大的帮助

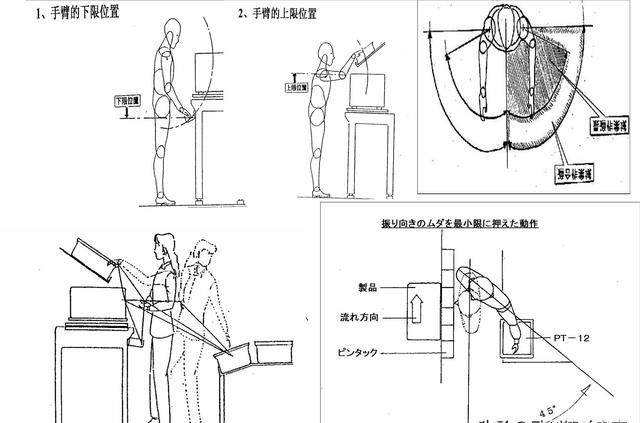

3、人体工程学2大基本认知

动作幅度与疲劳度

极限幅度

4、动作经济4项基本原则

- 追求动作平衡

- 減少动作数量

- 缩短动作距离

- 舒适的工作环境

5、动作改善20项原则

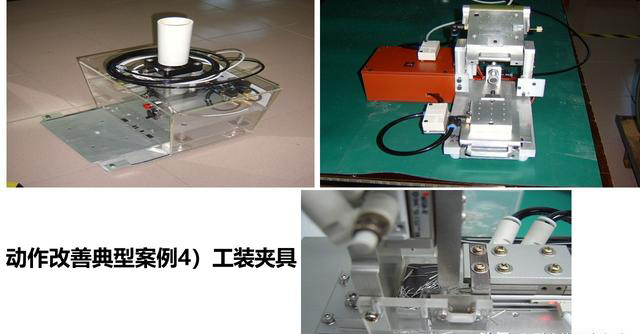

6、动作改善实战

作业台面科学布局

五、3P布局设计与优化

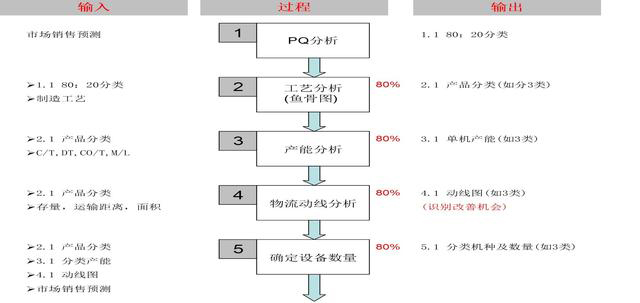

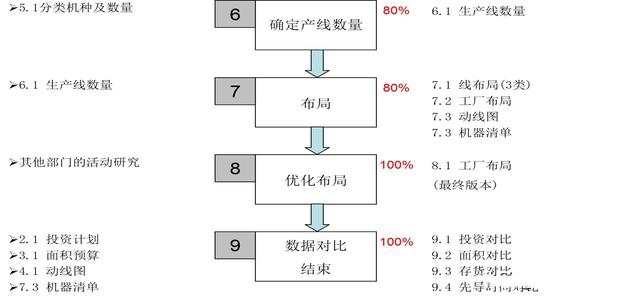

1、精益化的布局设计:3P设计

生产准备流程3P是英文单词 Production Preparation Process的首字母缩写,是由日本顾问Nakao(中尾千寻)创建的一种精益设计方法。它将精益设计和改善文化融入到产品设计和制程设计的过程中,形成一套模块化的布局Layout设计方法。它不仅仅关注产品和制程的设计,同时关注QDTC(The Best Quality,At The Demand Volume, Proper Timing (TAKT Time),Proper Cost)等精益思维的注入

运用3P技术可以缩短新产品投产时间,完善作业布局和物流,降低设备投资额,降低运作成本,增加利润。

3P通过整合准时化原则(JIT)进行流程设计,避免许多事后改善的成本

通过突破性改善方法的的执行,可以促进生产的制程和设备变得尺寸合适且很有柔性

2、3P布局设计流程

3、精益布局10大基本原则

- 相邻原则

- 充分利用立体空间

- 统一原则

- 最短距离原则

- 物流顺畅原则

- 减少存货原则

- 便于信息的流动原则

- 安全满意原则

- 灵活机动原则

- 环境美观