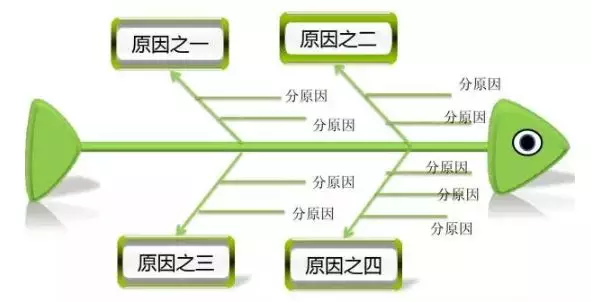

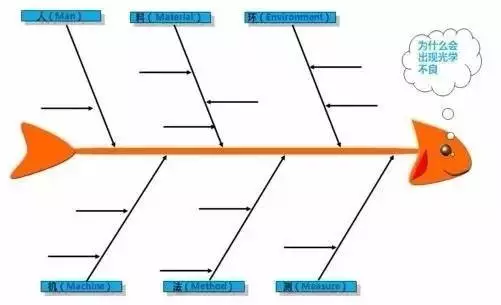

鱼骨图,又名因果图,是一种发现问题"根本原因"的分析方法,其特点是简捷实用,深入直观。它看上去像鱼骨,问题或缺陷标在"鱼头"外;在鱼骨上长出鱼刺,上面列出产生问题的各种可能原因。在精益生产管理中,鱼骨图对问题的分析与改善起到很大作用。

了解鱼骨图

由来&定义

鱼骨图最早是由日本管理大师石川馨先生发明的,所以又名“石川图”。它是QC七大工具之一,也是其中最常用的一个工具。

他在研究中发现,问题的特性总是受到一些因素的影响,通过头脑风暴法找出因素后,将它们与特性值一起,按相互关联的关系进行整理,形成一张层次分明、条理清楚,并标出重要因素的“特性要因图”。因其形状如鱼骨,所以又叫鱼骨图。

鱼骨图出现之前,质量出于统计过程时代,只有工程师掌握着统计方法进行质量管控。鱼骨图及QC工具的出现,扭转了这一局面,平民化的工具使一线人员也有机会参与质量改善,体会个中乐趣。这也是鱼骨图得以广泛传播的重要原因。

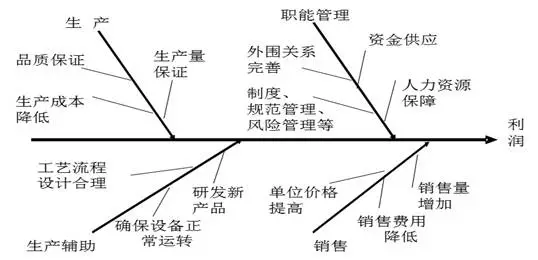

作为一种透过现象看本质的分析方法,鱼骨图除了用在质量管理中,也被运用于生产中,用来形象表示生产流程。

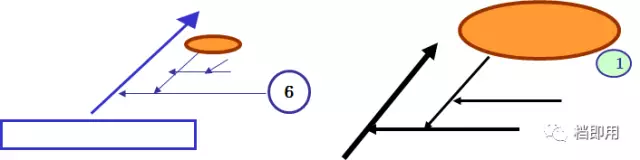

三种类型

-

整理问题型鱼骨图

各要素与特性值间不存在原因关系,而是结构构成关系

-

原因型鱼骨图

鱼头在右,特性值通常以“为什么……”来写

-

对策型鱼骨图

鱼头在左,特性值通常以“如何提高/改善……”来写

制作鱼骨图

分析问题原因与结构

-

针对问题点,选择层别方法(如:人、机、料、法、环等)

-

借助头脑风暴,分别对各层别找出所有可能原因

-

将找出的各要素进行归类、整理,明确其从属关系

-

分析选取重要因素

-

检查各要素的描述方法,确保语法简明、意思明确

分析过程中,需要特别关注以下要点:

-

确定大要因(大骨)时,现场作业一般从“人机料法环”着手,管理类问题一般从“人事时地物”层别,视具体情况决定。

-

大要因必须用中性词描述(不说明好坏),中、小要因必须使用价值判断。

-

脑力激荡时,应尽可能多而全地找出所有可能原因,而不仅限于自己能完全掌控或正在执行的内容;对人的原因,宜从行动而非思想态度层面着手分析。

-

中要因跟特性值、小要因跟中要因间有直接的原因-问题关系,小要因应该分析到可以直接下对策的地步。

-

如果某种原因可同时归属于两种或以上因素,请以关联性最强者为准(必要时考虑“三现主义”:现时到现场看现物,通过相对条件的比较,找出相关性最强的要因归类)。

-

选取重要原因时,不要超过7项,且应标识在最末端原因。

绘制鱼骨图

-

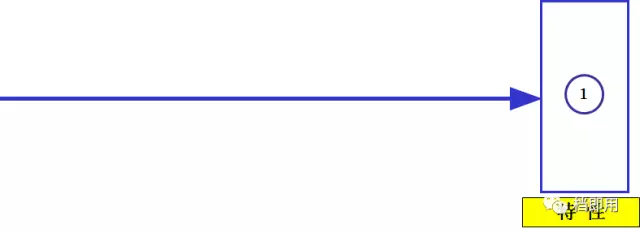

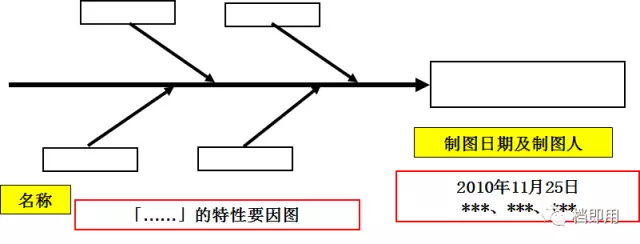

决定问题的特性

简单来说,特性就是“工作结果”。首先,对团队成员讲解会议目的,然后认清、阐明需要解决的问题,并就此达成一致意见。

-

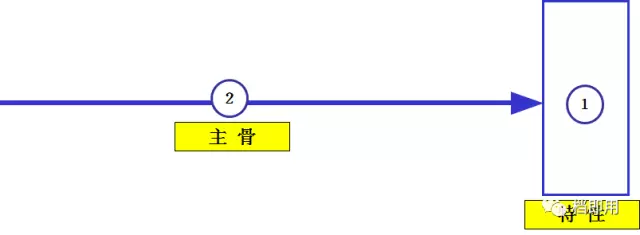

填写鱼头,画出主骨

特性写在右端,用四方框圈起来;主骨用粗线画出,加上箭头标志。

-

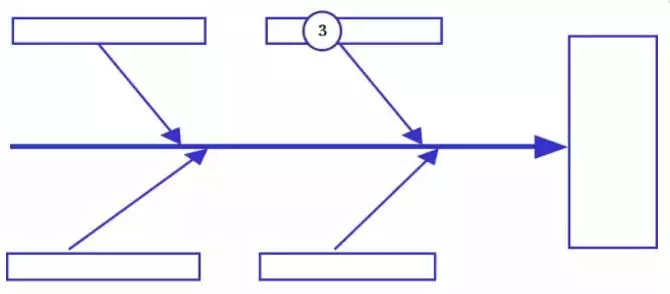

大骨和要因

大骨上分类书写3~6个要因,用四方框圈起来。注意:绘图时,一般应保证大骨与主骨成60°夹角,中骨与主骨平行。

-

中骨、小骨、孙骨

中骨:事实(不从事实开始的话,无法保证要因的真实性)

小骨:要围绕“为什么会那样?”来写

孙骨:要更进一步来追查“为什么会那样?”

-

记入中骨、小骨、孙骨的“要点”

要因应记入“没有对策的反馈”,建议采用“主语+谓语”的形式,同时反复寻找问题原因。

-

深究要因

深究要因不一定非要找到最后的要因,而应该考虑对特性影响的大小和对策的可能性,追查要因时,要由全员讨论决定。将深究的要因称为“主要因”,用〇标记。决定复数的“主要因”时,从“真要因”“和有效对策有关的要因”中解析,按顺序用〇标记,标注NO.。

-

记入关联事项

在制成的鱼骨图下栏标注名称、制图日期、制图人姓名。

使用步骤

-

查找要解决的问题;

-

把问题写在鱼骨的头上;

-

召集同事共同讨论问题出现的可能原因,尽可能多地找出问题;

-

把相同的问题分组,在鱼骨上标出;

-

根据不同问题征求大家的意见,总结出正确的原因;

-

拿出任何一个问题,研究为什么会产生这样的问题;

-

针对问题的答案再问“为什么”,至少深入五个层次(连续问五个问题);

-

当深入到第五个层次后,认为无法继续进行时,列出这些问题的原因,而后列出至少20个解决方法。

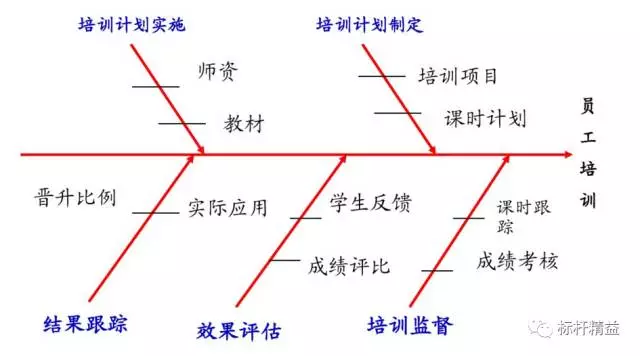

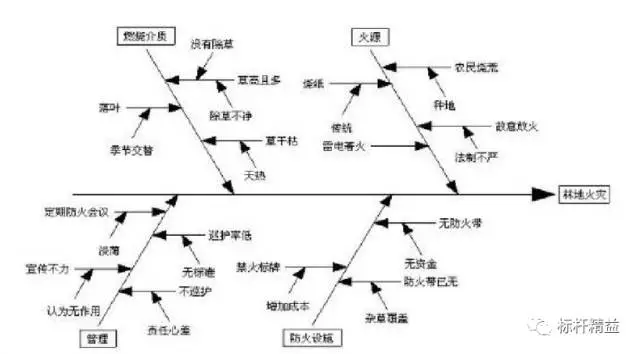

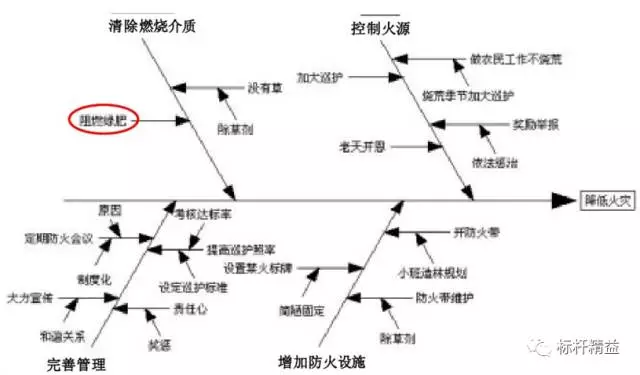

案例解析

介绍完鱼骨图的“硬货”,下面来看一个实例吧,感受一下鱼骨图的妙用~

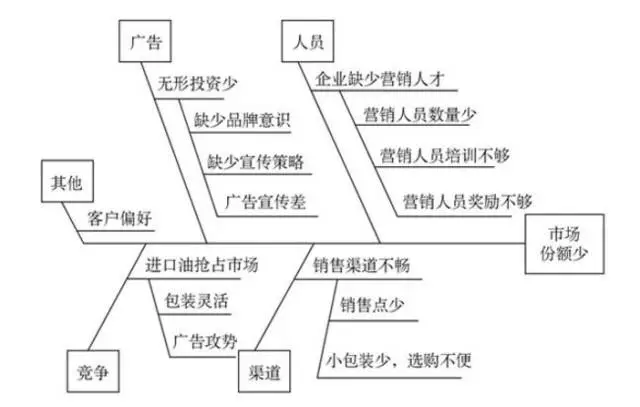

一家炼油厂采用鱼骨图分析法,对市场营销问题进行了解析。

图中的“鱼头”表示需要解决的问题,即炼油厂产品在市场中所占份额少。根据现场调查,可以把产生市场营销问题的原因,概括为5类,即:人员、渠道、广告、竞争和其它。每一类又包括若干造成这些原因的可能因素,如营销人员数量少、销售点少、缺少宣传策略、进口油广告攻势等。

-

第一步:列出原因

将上述5类原因及其相关因素分别以鱼骨分布态势展开。

-

第二步:找出原因

下一步是找出产生问题的主要原因,为此可以根据现场调查的数据,计算出每种原因或相关因素在产生问题过程中所占的比重,以百分数表示。

例如,通过计算发现,“营销人员数量少”在产生问题过程中所占比重为35%,“广告宣传差”为18%,“小包装少”为25%,三者在产生问题过程中共占78%的比重,可以被认为是导致该炼油厂产品市场份额少的主要原因。

-

最后一步:分析原因

如果我们针对这三大因素提出改进方案,就可以解决整个问题的78%。该案例也反映了“20:80原则”,即根据经验规律,20%的原因往往产生80%的问题,如果由于条件限制,不能100%解决问题,只要抓住占全部原因20%,就能够取得80%解决问题的成效。