由于精益管理出现在制造业中,精益与有形商品的生产密切相关。精益生产有时被称为精益生产或简称为精益。

在制造业中,精益管理通常是一种最大限度减少浪费的系统方法(有一个明显的例外,即我们将在稍后介绍的丰田方式)。许多人认为精益是丰田生产系统 (TPS) 的代名词,它的流行很大程度上归功于丰田作为制造商的长期成功。但 TPS 与普通的旧式精益制造之间存在显着差异。

TPS 作为多种制造方法和历史现象的函数出现在丰田,它被认为是日本工业工程师和商人 Taiichi Ohno 的心血结晶,他本人从丰田的车间晋升到行政职位。从历史上看,TPS 可能是出于日本战后经济的需要而发展起来的,这有助于解释为什么拉式生产(按订单而不是目标制造的做法)是一个核心原则。

但 Ohno 还汇集了日本制造业的一些相关实践,例如称为看板的视觉控制、持续改进的改善流程以及自主化或jidoka。最后一个术语,通常被定义为“具有人性化的自动化”,起源于 Sakichi Toyoda 的纺织工厂,是一种制造范例,机器检查其输出是否符合制造标准。如果检测到不合格,它们就会停止,并且会有人介入以评估问题。然后,此人设计并实施解决方案,然后重新启动流程。

自治是 TPS 的两大支柱概念之一;另一种是即时生产(JIT)。这种方法是一种拉式生产过程,其中材料在需要之前立即交付而不是存储。目标是减少库存和存储成本。实际上,直到 1990 年代“精益”一词流行起来之前,TPS 最初都被称为即时生产。

与传统的精益制造一样,TPS 从客户的角度将价值定义为客户愿意(或愿意)购买的任何行为或过程。任何不增加价值的东西都被认为是浪费,可以被移除。丰田将浪费定义为三大类,称为 3M:muda、muri 和 mura。

浪费是消耗资源但不增加客户价值的过程或行为;muri是由于员工或设备负担过重而产生的废物;Mura是生产工作量不均衡造成的浪费或产能浪费。TPS 之外的精益制造通常只关注减少第一批浪费、浪费及其七个组成浪费子类别:运输、库存、运动、等待、生产过剩、加工过剩和缺陷。但是 muda 可能是生产系统 mura 和 muri 的症状。

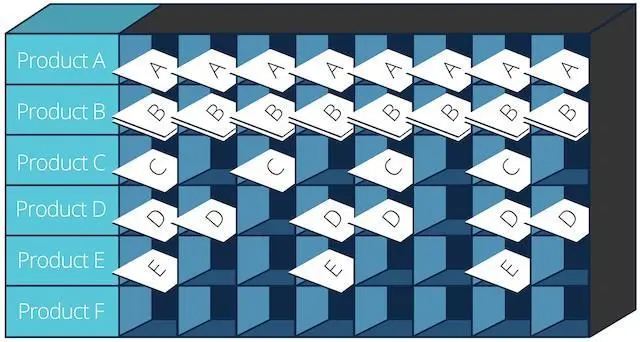

这就是精益制造与丰田模式不同的地方。TPS 本身并不是严格意义上的浪费 (muda) 减少。相反,它通过生产均衡、拉式生产(例如通过使用看板)和可视化调度工具平顺卡等技术关注生产的顺畅流动。heijunka 盒子通常是一个挂在墙上的时间表,由一排排鸽子孔组成,每个孔代表生产班次。代表各个工作的看板卡被放置在每个班次槽中,以说明该生产期间将生产什么。

生产均衡意味着以恒定的速度生产中间产品,以防止瓶颈;拉式生产是仅在下游的下一个流程准备就绪时才创建中间产品的做法。由此产生的顺畅的生产流程很快就会暴露出隐藏在库存物品中的质量问题。该操作还减少了系统的 mura 和 muri,从而减少了 muda 的数量。

精益制造和 TPS 都旨在通过消除浪费来降低成本,并且都受益于精益方法的应用:设计简单的制造流程,认识到总有改进的余地(无论是消除浪费、平滑生产,还是两者兼而有之),以及然后定制生产系统以进行这些改进。

有差异。TPS更以利润为导向,而精益管理则首先关注绩效提升。TPS 还强调管理培训,并将精益改进的责任交给由熟练主管领导的“自然”工作团队,而不是外部变革推动者。许多尝试精益制造的组织却反其道而行之。

最后,在一些精益制造实施中存在一种将工具视为问题解决者的趋势。在 TPS 中,工具和技术主要是诊断问题,而不是修复问题。即便如此,管理人员也意识到没有任何一种工具可以有效解决生产过程的所有复杂方面。