生产效率的提高方法

提高生产效率是我们每天的战斗,而对有些企业则是生死搏斗。生产效率多半意味着非盈即亏,非败即胜。

1、生产效率的管理领域

①人(作业员)及高薪高效率

②设备的有效管理与改善

③会议的作用

④品质管制(人人QC)

⑤利用DETA(数据)提高效率

⑥生产线均衡生产

⑦转线管理

⑧时间管理

⑨操作能力的掌握和训练

⑩积极性的调动

2、提高生产效率的途径

1)提高机械效率的方法

①机械效率指标数据的建立与运用

②预防保养

③发挥有效工作时间

④设备改善

⑤改善非生产性原因分析

⑥改善设备利用率

2)提高人为效率的方法

①人为效率指标的建立与运用

②待料或换型号规格的转线管控

③人员短缺的增补

④故障原因的及时排除

⑤生产计划单的不及时

⑥品质异常的处理(物料不良的处理)

3、提高生产效率的方法

了解了关于生产效率所涉及到的管理领域,同时也认识到提高生产效率的两大途径,那么接下来到底怎样提高生产效率,该运用何种方法呢?

①生产线平衡生产(组、工作站、课)

②人员熟练度

③ LINE设备之改善

④来料的品质与交期的及时性

⑤ IE手法之导入

⑥报表的运用

2生产效率的管理方法

掌握提高生产效率的方法,并对之有效的进行管理。

1、作业员日报表有否

2、组长、班长一定要了解每位员工效率及品质状况并对之进行控制和改善

3、量的表示与效率的表示(量的表示无法标准化)

4、每周个人效率分布有否有异常

5、要使非生产性工时充分体现出来

①用效率指标执行管理

②配合奖励措施

③步骤:作业员填写日报表;组长计算效率指标;效率公布;配合奖励措施

6、防止隐藏要使非生产性工时充分体现出来

①标准工时、产能计算、效率管理、报价与成本应用之时机与配合方法

②目标达成率不易防止隐藏性数据

③步骤:作业员填写日报表;组长计算效率指标;效率公布;配合奖励措施

7、提高效率

①效率的精神效果

②数据了解问题

③奖励措施(要有筹码)

④班、组对标准工时的教导

⑤实际问题的掌握与先后次序

⑥电脑化防止错误及减少事务时间

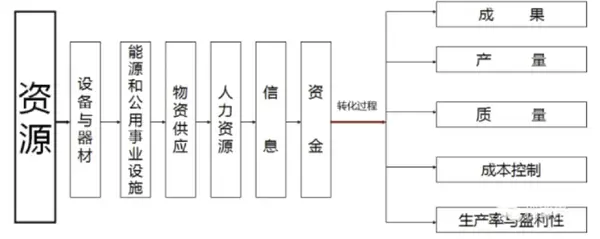

3资源转化成果的过程

合理利用企业资源,通过运用有效的方法,使其成为终极成果。

1、资源

达到一个企业的目标所需的一切东西,包括有形资源和无形资源。资源的分类:

①设备器材:工作空间、办公设施、生产工具、机 器等

②能源:电力等公司公用事业设施(如:供热、照 明、空调、电力、机器、设备、电话等)

③物资供应:原材料、零件与组件等

④人力资源:一般指劳动力和技能的职工

⑤信息数据:存在内部和外部的信息数据

⑥资金:包括各种资金来源,不管是直接的或是间接的

2、成果

成果是转化过程的终极产品,成果是管理工作的直接后果。成果的分类:

①产量:所在部门每天、每周、每月、每年都要完成一定数量的任务

②质量:人们常常称之为“工艺如何”,质量是没有底的,它只可能是一套性能指标。

③成本控制:成本是衡量成果的产量与质量如何的一种尺度,最理想的是把产品的产量和质量控制在规定的成本之内。

④盈利性、成本效益或生产率:实际上,这些衡量手段都是将已经获得的成果与所花费的资源相比较。生产率,是对取得成过与花费的资源之间更为广泛的衡量尺度。

4谈减少浪费降低成本

在激烈的市场竞争中,谁占据了成本领先的优势,谁就控制了整个行业!

1、成本与利益

2、浪费

1)时间的浪费

①缺乏适当的计划,使工作人员在换规格时产生等待或停工待料。

②领班未能彻底了解其所接受之命令与指示。

③缺乏对今天工作内容的认识

④对领半的命令或指示不清楚

⑤未确定督导工具、材料、装置应放置于一定之处所。

⑥不应加班的工作,造成加班。

⑦纵容班员工养成聊天、擅离岗位、浪费时间的习惯。

⑧拖延决策。

⑨需要修理时未立即请查原因。

2)创意的浪费

①未能倾听员工建议

②未能鼓励班员多提建议

③在各种问题上不能广征部属的意见

④未询问新进人员过去工作经验,以获取有益的意见。

⑤未充分向其他部门(如生技等)请教。

⑥未能从领班会议中获取有益的意见。

⑦管理机能不好。

3)材料与供应品不好

①对新进员工指导不够

②指派新工作时未充分指导

③机械鼓掌或未调整好

④未对每一工位检查材料使用情况进行分析)

⑤请领太多材料,多余材料却未办理退料

⑥可再用的材料当废料处理

⑦产生不良未立即停止生产

4)机器与设备的浪费

①缺乏工作计划,使所有可用的机器未获得充分切适合利用。

②领班缺乏正确使用机器的知识,不了解各种机器的性能。

③应修理之处未立即办理维修

④机器没有适当的操作说明书

⑤没有效率管理之依据(机械效率)

华昊企管主要开展精益生产、精益TPM管理、5S/6S现场管理、五星班组、成本管理、品质管理、效率提升、人才培养等项目的导入,帮助企业完成精益变革,提升企业竞争力。