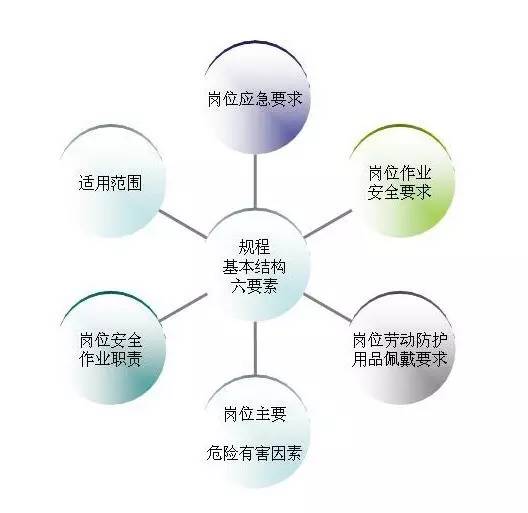

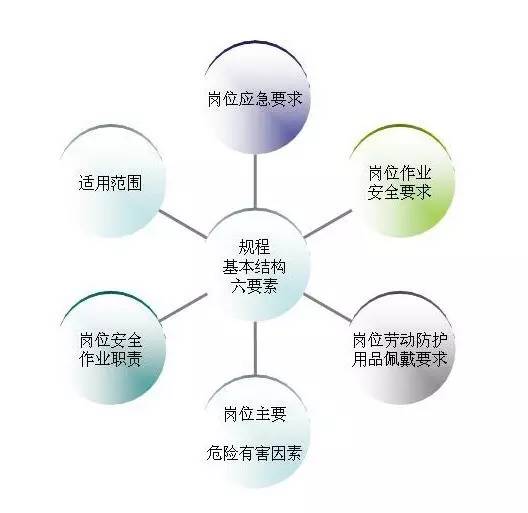

企业最基本的生产单元是作业岗位,岗位活动的规范化、标准化是实现企业安全运行的基础。制定和实施岗位安全操作规程,是规范岗位安全作业行为、开展岗位隐患排查治理、建立岗位安全隐患清单的有效途径。

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

来源:华昊企管 发布时间:2022-03-30

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|