TPM(Total Productive Maintenance),即全员生产维护。TPM一词已经诞生近半个世纪,相信很多人都并不陌生,但如何推行,尤其是如何应用于的打造仍然是个谜,本章节将为您揭开谜底。

1970年,日本丰田电装株式会社在全面推行精益生产时,首次采用TPM,实施一年后,生产效率、设备故障率、不良率取得了极大的提升,尤其是设备故障率降低到1%,获得了日本JIPM协会PM优秀奖。

JIPM (日本工业预防保养协会)对TPM的解说如下:

1、追求生产系统效率极限为企业的目标

2、以设备的一生为对象,以现场现物为基础,建立预防管理的系统(防患未然的完整方案)

3、以设备部门为起点,从生产部门扩大到开发,营业,管理等所有的部门

4、从总经理到一线员工全员参与的活动

5、透过重复性学习型小组来实施。

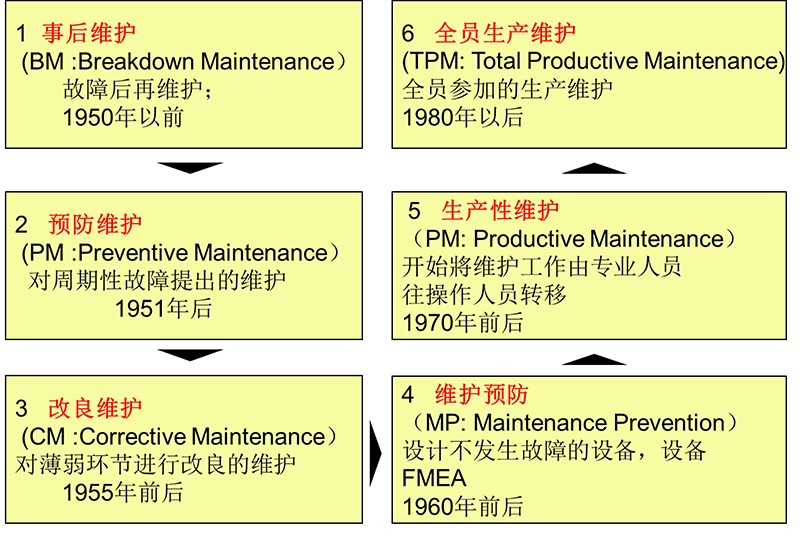

TPM的发展经由六个阶段:事后保养(BM)、预防保养(PM)、改良保养(CM)、维护预防(MP)、生产性维护(PM)和全员生产维护(TPM)。

随着时代的发展,TPM被赋予了更多头衔,全面生产经营、全面理想生产、全面工厂创新管理、全面盈利经营等等,TPM的内容不断丰富,其概念的演进更进一步说明了TPM对于企业发展的重要性,但在精益生产的建设过程中,我们还是期望将其回归到日本人改造PM时的含义。

TPM是精益生产推行的重要模块,也是提升生产运营的关键环节。运行中的设备若发生故障会造成生产流程的中断,甚至引起生产线的停顿。只有通过有效的管理,正确地操作使用设备,精心地维护保养设备,科学地维修改造设备,始终保持设备处于良好的技术状态,才能保证生产过程的连续稳定。反之,若忽视设备管理,放松维护、检查、维修、改造将导致设备技术状态的严重劣化、带病运行,必然故障频发,生产难以为继!

TPM管理的核心理念

在企业推进过程当中,TPM活动可以说是非常重要的一个环节,而要推进TPM活动首先就要了解其核心理念。核心理念指导并引领整个活动过程的开展。那么,TPM的核心理念是什么呢?

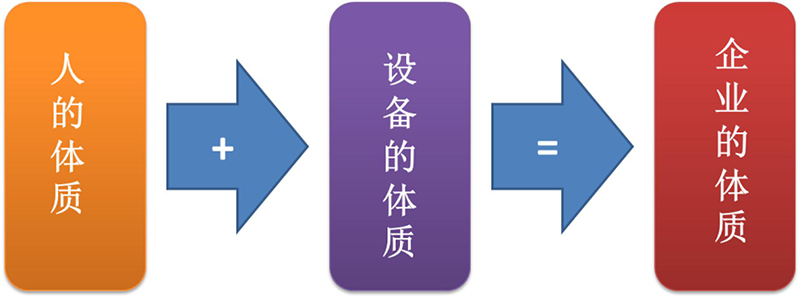

TPM的核心理念,就是通过人的体质的改善以及设备的体质的改善达到整个企业的体质改善。

人的体质的改善主要体现在两个方面,一方面就是针对生产操作员工来说,要改变其对设备管理的思维模式,引入全员参与设备管理维护保养的概念。传统的设备管理理念是操作设备的人只管操作,不管维修,“我们操作,你维修”,设备发生故障是设备保全人员的责任。TPM则强调全员参与设备保全保养的理念,生产操作人员与设备保全人员同样对设备承担责任。

人的体质改善的另外一方面,就是针对设备保全人员来说,要培养熟知设备保全技能与技术的设备专家型保全人员。传统的设备管理不注重设备保全人员的知识及技能提升方面,更多的是采用师带徒的方式对保全人员进行培养,保全人员技能水平完全取决于师傅的水平及教导能力,缺乏系统性的规划及各项TPM管理工具的运用。TPM则更强调提高保全人员的专业化、标准化、规范化程度,全面系统的培养设备保全人员的知识和技能,使之适应新时代的设备管理要求,培养成为专家型保全人员。

设备的体质的改善主要体现为设备综合效率(OEE)的全面提升。通过开展设备的自主保全、专业保全、焦点改善、设备初期管理等一系列活动以及消除影响设备的七大损失等提升设备的综合效率。

通过开展TPM活动改善人的体质以及设备的体质最终达到改善企业体质的目的,创造一个生产性良好、品质不良减少、交期缩短、成本降低优秀企业,增加企业抵抗外部风险的能力。

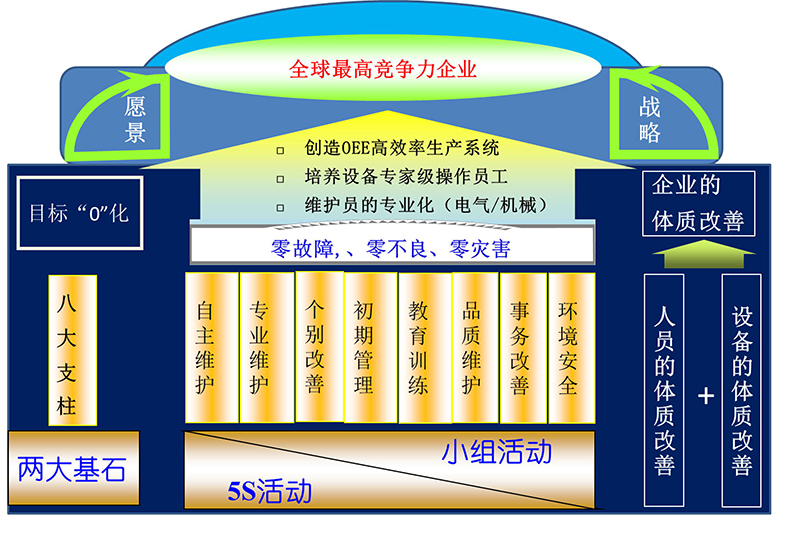

TPM管理的八大支柱

1)自主保全:指自己的设备自己维护保养,设备操作人员作为设备的主人,必须担负起设备的清扫、点检责任,通过开展七个步骤来提高正确点检及识别设备异常及改善技能。

2)专业保全:指设备部门针对设备设施的计划性维护,包括设备评价和把握现状、劣化复原及弱点改善、劣化复原及弱点改善、构筑情报管理体制、构筑定期维护体制、构筑预知维护体制、专业保全的评价六个阶段。

3)焦点改善:指消除阻碍企业成长的损失要素(包括设备效率损失要素、工作效率损失要素等),提高企业效率。

4)设备初期管理:新设备在计划、制作、安装时,即在设备从初期计划、制作、安装等各阶段,就考虑设备寿命及维修成本,使保养费用或设备故障损失能够减少的活动。

5)教育训练:从公司全局的经营效率出发,构建各岗位技能培训认证机制,有效培训教育,提高员工的工作技能。

6)质量管理:通过设备与质量的关联分析,以生产出高质量产品,达到零不良。

7)事务效率:指间接部门以5S活动为基础,结合改善提案,课题活动,部门职责梳理、流程优化等进行效率提升活动。

8)环境安全:创建人机和谐,以实现顾客满意、员工满意、社会满意、地球满意。

要想做好TPM管理,从这个模型里可以看出,我们企业需要从多个方面进行切入,使得我们全员参与到其中,营造改善的氛围,促进企业完成精益变革!